2014年6月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部では給水施設の稼働状況等の表示方法を改善しました。

<改善前の状態&問題点>

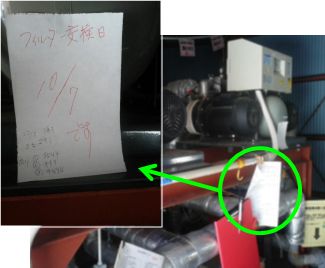

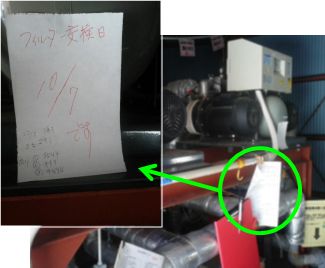

給水施設の稼働状況(どのポンプが稼働しているのか)や、フィルター交換日、薬剤の補充状況などの覚書を、いちいち貼り紙等で表示していました。テープで貼り付けてあるだけのため、紛失の恐れがありました。

<改善後の状態&効果>

給水施設内にホワイトボードを設置し、次の情報を表示しました。

- 稼働ポンプの当月稼働、翌月稼働予定

- フィルター交換日及び在庫状況

- 薬剤補充状況

紛失の恐れはなくなり、ひと目で各情報を把握することができるようになりました。

2014年6月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部ではフッ素製品の篩がけ・充填作業時に微粉が飛散しないように改善しました。

<改善前の状態&問題点>

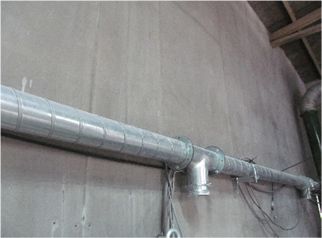

篩の上部にが異物混入防止対策として屋根を設置してありましたが、微粉の飛散防止策は不十分な状態でした。そのため篩がけ作業や充填作業をすると微粉が飛散して周辺を汚していました。また、室内には古い窓があり隙間もあったため、虫や埃など異物が進入してくる可能性もありました。

<改善後の状態&効果>

ブースを制作・設置し篩がけ作業と製品充填作業を区分けし、微粉が飛散する箇所には集塵ダクトを設置しました。また、窓は不要と判断し、塞ぎました。これにより、微粉が周辺に飛散するのを抑えることができ、窓からの虫や埃の侵入も防ぐことができ、異物混入の防止を目的とした5S改善ができました。

2014年5月の開発部(古川工場)の5S活動事例を紹介します。

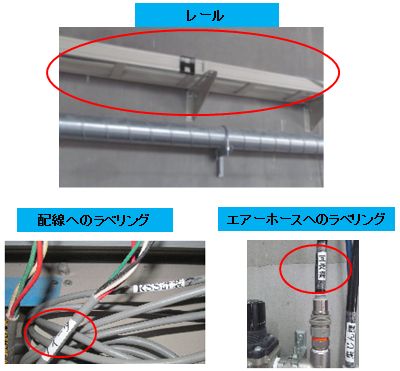

今回、開発部では配線とエアーホースの設置方法を改善しました。

<改善前の状態&問題点>

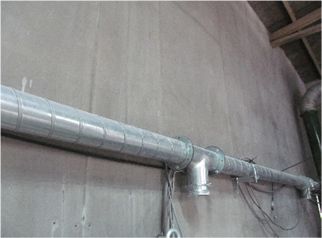

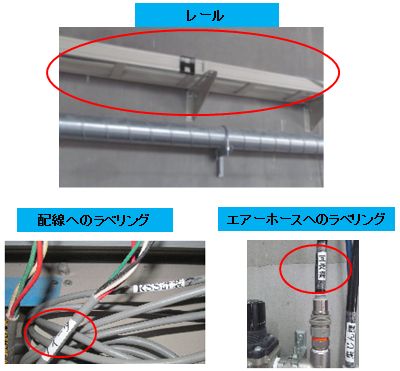

G-1室の配線とエアーホースは集塵機ダクトの上に引っかけている状態で見栄えが良くありませでした。

また、設備切替の際、配線やエアーホースの先を辿っていかないと、どの設備の配線・エアーホースかがわからず切替に手間取っていました。

<改善後の状態&効果>

ダクト上部にレールを設置し、配線とエアーホースをレールの上を通すことで見栄えがよくなりました。

また、配線とエアーホースの先に設備名をラベリングすることで設備切替時に配線やエアーホースの先を辿る手間が省けるようになりました。

2014年5月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部では台車をすぐに持ち出せるように置き場を改善しました。

<改善前の状態&問題点>

粉砕機部品等の運搬用台車が階段下に重ねられて収納されていました。

使用する際には、持ち上げて取り出し、持ち手を組み立てる手間がありました。また、持ち上げた際に誤って足下に落とすリスクもありました。

<改善後の状態&効果>

備品専用棚の最下段の高さを上げて、その下に台車を収納できるようにしました(写真上)。

こうすることで、台車はすぐに持ち出せるようになりました。改善前に台車が置いてあった場所は清掃もしやすくなり、スッキリした印象にもなりました(写真下)。

2014年4月の技術部(古川工場)の5S活動事例を紹介します。

技術部の工作室のゴミ入れの改善をしました。

<改善前の状態&問題点>

工作室内のごみ箱(とくにドラム)は大きく場所をとるので、作業の邪魔になることがありました。エコセンター(廃棄物処理棟)まで運ぶ際には、ゴミの重量も合わさり重くなるため負担になっていました。

<改善後の状態&効果>

ゴミを定期的にエコセンターに運ぶことがルール化されるのに合わせ、小さめのゴミ箱に変更して、ゴミの種類毎に色分けし、定置管理ができるようにしました。また、運搬しやすいように台車を製作し、運搬時の負担を低減しました。

2014年4月の製造部(本社)の5S活動事例を紹介します。

製造部のダンボ-ル(自社副資材)置場を改善し、先入れ先出しが確実にできるようにしました。

<改善前の状態&問題点>

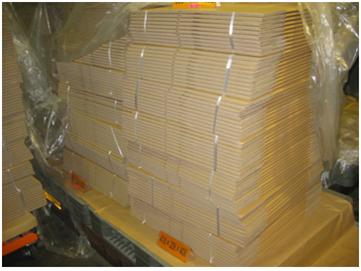

改善前は、床に積み重ねて置いていました。補充時には残っているダンボールの上に積んでしまっていたため、下の方のダンボールは古いままのこともありました。また、ダンボールを持ち出すときには、下の方のダンボールに靴が当たることもあり、汚れの原因になっていました。

<改善後の状態&効果>

2段の棚に立てて置くようにし、矢印の向きに順番に使用するようにしました。これにより先入れ先出しが確実にできるようになりました。保管できる数も、床置きしているときよりも多くなりました。

2014年3月の原料課(古川工場)の5S活動事例を紹介します。

原料課の工具、電動器具置き場を1ヶ所にまとめて使いやすくしました。

<改善前の状態&問題点>

以前は、工具置き場が2ヶ所にあり、一方の工具置き場については外部から丸見えの状態だったため、盗難にあう危険性もありました。

<改善後の状態&効果>

工場内に大型の工具置き場を設置し、2ヶ所あった工具置き場を1ヶ所にまとめたことにより以前よりも使用しやすくなり、管理も容易になりました。また、室内に移動したため盗難される危険も無くなりました。