2016年1月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部ではカッターミルのスクリーンの保管方法を改善しました。

<改善前の状態&問題点>

カッターミルに使用するスクリーンの保管場所は決まっていましたが、棚に立てて置いてあるだけの状態でした。そのため、持ち出しや返却の際に、他のスクリーンを落下させてしまう恐れがありました。また、目的の目開きのスクリーンが一見しただけでは分からない状態でした。

<改善後の状態&効果>

ステンレス製の専用棚を製作し、目開きを表示し、そこへ保管するようにしました。持ち出し、返却時に他のスクリーンを落下させる恐れもなくなり、目的のスクリーンもひと目で分かるようになりました。

2015年12月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課ではブルーコンテナの膨らみ防止策を改善しました。

<改善前の状態&問題点>

原料や仕掛品を積載するブルーコンテナには約1t入れることができるため、コンテナ内の自重による圧力で開閉口が膨らんだり外れたりする可能性があります。それを防ぐためにPPバンドを巻いて固定していましたが、劣化によりバンドが裂けたりして、コンテナ内の原料や仕掛品の一部がこぼれていました。

<改善後の状態&効果>

PPバンドの替わりにラッシングベルトで固定するようにしました。これにより開閉口が外れなくなり、原料がこぼれなくなりました。そのため掃除する手間もなくなりました。

2015年12月の製造部(本社)の5S活動事例を紹介します。

今回、製造部ではOリングの保管方法を改善しました。

<改善前の状態&問題点>

配管等のシールに使用するOリングは、未使用時の保管場所が決まっておらず、設備の上などに置いたままで、管理されていませんでした。また、分解・洗浄してそのまま置いてあるため、使いたいときにどこにあるのか探さないといけない状態でした。

<改善後の状態&効果>

頻繁に切り替えのある設備ごとに、保管場所を作り、一つ一つ管理するようにしました。これにより、紛失してもすぐに分かる様になり、探す手間もなくなりました。

また、部品の洗い場と隣接するところに保管場所を作ったため、洗った後すぐに収納でき、非常に便利になりました。

2015年11月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では最終検査用パレットの保管ラックを使いやすいように改善しました。

<改善前の状態&問題点>

第1倉庫には最終検査用パレットを保管するラックがあり、各種パレットを保管しています。ラックの棚面は地面から高さがあり、段差になっているため、パレットを出し入れしづらい状況でした。また、ラックの奥の隙間に、パレットに敷くためのダンボールを保管していたため、見た目がよくありませんでした。

<改善後の状態&効果>

ラックの棚面と地面の段差にスロープを設置しました。これにより、パレットの出し入れが以前よりもスムーズにできるようになりました。また、ラック内の左寄りに仕切り柵を設置し、柵の右側にパレット、左側にダンボールを保管するようにしたため、ダンボールも取り出しやすくなり、見た目もよくなりました。

2015年11月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部では実験設備用の流量計を自由に移動できるようにして使いやすくしました。

<改善前の状態&問題点>

開発部の実験設備で使用する流量計は、片付けがしやすいように柱の専用フックに掛けて簡易的に設置していました。しかし、専用フックの近くにコンセントスイッチを後付けしたため、流量計とコンセントスイッチが干渉し、ぐらついたり斜めを向いたりして使いづらい状態でした。また、流量計を柱から動かせないので実験設備の設置場所が限られてしまい不便に感じていました。

<改善後の状態&効果>

流量計をキャスター付きのパネルに取り付けました。これにより流量計が実験室内を自由に移動できるようになり、別の実験室でも使いやすくなりました。また、パネルは多孔板のためフックの取り付けも可能であり、長いホースを使う場合はS字フックなどで整頓することもできるようになりました。

2015年10月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では製品検査で使用するシリカ微粉末の補充作業を見直し、周囲が汚れないようにしました。

<改善前の状態&問題点>

製品検査で使用するシリカ微粉末をプラスチック容器に補充する際、薬品庫内で大袋からスコップで移し替えていました。薬品庫には集塵機がなく、大袋にはシリカ微粉末がたくさん付着しているため、スコップで移し替えをすると、シリカ微粉末が舞って薬品庫を汚していました。

<改善後の状態&効果>

シリカ微粉末を大袋からプラスチックコンテナにあらかじめ移し替えておき、台車に乗せた状態で薬品庫内で保管するようにしました。容器に補充する際には、コンテナを台車ごと集塵機の前まで移動させスコップで移し変えます。シリカ微粉末が舞いあがっても集塵機に吸われるため、周囲を汚すことがなくなりました。

2015年10月の第2製造部(古川工場)の5S活動事例を紹介します。

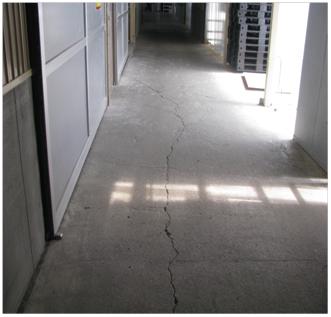

今回、第2製造部では2棟の通路床の防塵塗装化しました。

<改善前の状態&問題点>

2棟の通路が古く亀裂があり、表面もデコボコで清掃がしにくい状態でした。また、粉体が入ったケースをキャスター付ラックで運搬する際、振動で粉が舞い上がることもあり、騒音も発生していました。

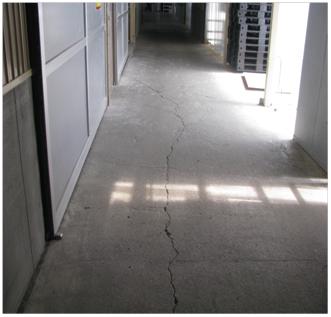

<改善後の状態&効果>

通路全体に防塵塗装を施工し、綺麗にしました。これにより、床面の清掃がしやすくなり、運搬時の粉の飛散や騒音問題も軽減されました。