2016年9月の開発部(古川工場)の5S活動事例を紹介します。

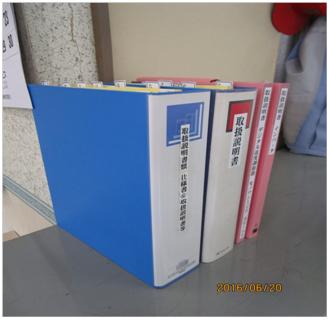

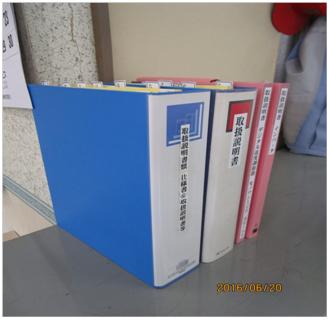

今回、開発部では取扱説明書のファイリング方法を改善し、しやすくしました。

<改善前の状態&問題点>

開発部で所持している小さい冊子の取扱説明書類は、ポケットに入れて大型ファイルにまとめて保管してありましたが、順不同で探すのに時間がかかっていました。

<改善後の状態&効果>

大型ファイルの取扱説明書をアイウエオ順で並べ、インデックスをつけて探しやすいようにしました。また、説明書の目次を作成し、開発フォルダに保管し、検索できるようにしました。サイズが小さいインバータ関係の取説等はケースファイルにまとめました。その結果、取説検索の時間短縮に繋がりました。

2016年9月の品質保証部(本社)の5S活動事例を紹介します。

今回、品質保証部(本社)では測定室玄関の土足禁止エリアを明確にしました。

<改善前の状態&問題点>

測定室玄関は、土足禁止エリアがはっきり分からない状態でした。その為、土足で室内に入って室内が汚れる事がありました。

<改善後の状態&効果>

土足禁止が分かる様にラインを引き土足禁止と表示しました。土足禁止エリアがはっきり分かる様になったので、土足で入ってくることが無くなり、室内も汚れる事が無くなりました。

2016年8月の技術部(古川工場)の5S活動事例を紹介します。

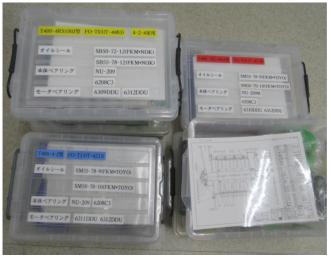

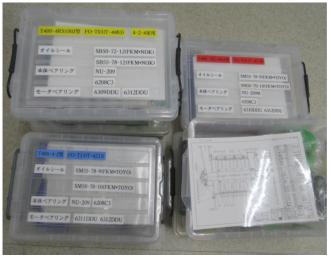

今回、技術部では粉砕機の部品管理の改善をして、部品を探しやすくしました。

<改善前の状態&問題点>

技術部ではターボ粉砕機の複数台分の部品を2箱で管理していました。各粉砕機毎に部品の型式が異なる為、目的の部品を探し出すのに時間が掛るうえ、間違った型式部品を持ち出す恐れがありました。

<改善後の状態&効果>

各粉砕機毎に箱を分けて部品を管理するようにし、型式・部品をケースに表示しました。これにより、目的の部品をすぐに探し出すことができるようになり、間違う恐れもなくなりました。また、図面もケース裏に収納できるよう改善できました。

2016年8月の原料課(古川工場)の5S活動事例を紹介します。

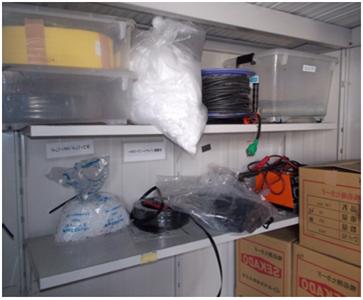

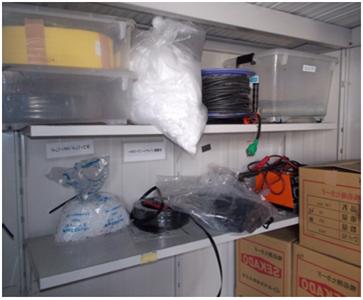

今回、原料課では物置に保管されている物品の整理整頓をしました。

<改善前の状態&問題点>

原料課の物置にはポリ袋、PPバンド等が保管されていますが、毎日使用する物が奥側にあったり、形態が異なるため、すぐ乱雑になっていました。

<改善後の状態&効果>

袋ものは、プラケースに保管するようにし、物品名も大きく表示しました。見た目もよくなり乱雑になることがなくなりました。また、使用頻度を考えて置き場も考えネームプレートも貼りました。

2016年7月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部ではエコセンター横通路のカゴ・ドラム缶・パレット置き場を見える化して定置管理できるようにしました。

<改善前の状態&問題点>

カゴやドラム缶、パレット置場は明確に指定されておらず、空いている場所に適当に置く様にしていた為、乱雑になっていました。

乱雑に広げて置いてあると、機械置場へ向かうリフトの走行時の安全も懸念されていました。

<改善後の状態&効果>

カゴやドラム缶、パレット置場の地面にラインと表示を行い、壁にも表示しました。

定置化及び見える化した事で、誰でも置場がわかるようになり、乱雑にならないきれいな置場になりました。また、置場を明確にする事により機械置場へ向かうリフトの走行の安全も確保出来ました。

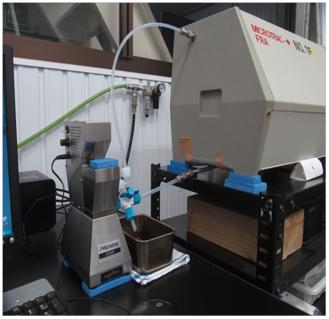

2016年6月の開発部(古川工場)の5S活動事例を紹介します。

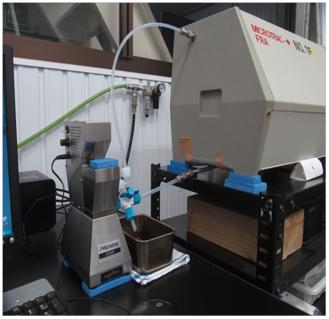

今回、開発部では粒度測定時に発生する廃液を捨てにいく手間を低減しました。

<改善前の状態&問題点>

FRA(粒度測定器)で測定をする際に発生する廃液を一時的に溜めておく容器として、ビーカーや金属製トレーを使用していました。そのため、測定の都度、廃液を捨てにいく手間がありました。また容器がいっぱいになっていることに気づかず溢れさせてしまうこともありました。

<改善後の状態&効果>

排水ラインを設置しバケツに廃液を溜めるようにしました。今までよりも溜めておける容量が多くなり、捨てにいく手間が減りました。バケツに溜まっている廃液の量が容易に確認できるため、溢れさせることもなくなると思われます。有機溶剤などを使用する場合は、循環器の位置を変えることで従来通りの使い方もできます。

2016年6月の第1製造部(古川工場)の5S改善事例を紹介します。

今回、第1製造部では架台用の延長脚の専用保管棚を設けました。

<改善前の状態&問題点>

架台用の延長脚は、屋外の物品棚に乱雑に置いてあり、使用しないものも混在しており、見た目も悪い状態でした。持ち出し時には足元に落下させる可能性もありました。

<改善後の状態&効果>

ネジカゴ・受け缶蓋置場に延長脚の専用棚(写真下段)を設け、4本セットで保管できるようにしました。色・番号で識別することで持ち出しやすく管理しやすくなりました。また使用しない延長脚は廃棄しました。