2016年4月の製造部(本社)の5S活動事例を紹介します。

今回、製造部では食堂のイスを保管しておく専用台車を製作しました。

<改善前の状態&問題点>

食堂のイスで通常使用しない分は積み重ねて置いてあり、まとめて移動させようとすると重くて持ちにくく、楽ではありませんでした。また、掃除の邪魔にもなっていました。

<改善後の状態&効果>

積み重ねたイスを載せておく専用の台車を製作しました。移動させるのも楽になり、掃除もしやすくなりました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2016年4月の製造部(本社)の5S活動事例を紹介します。

今回、製造部では食堂のイスを保管しておく専用台車を製作しました。

食堂のイスで通常使用しない分は積み重ねて置いてあり、まとめて移動させようとすると重くて持ちにくく、楽ではありませんでした。また、掃除の邪魔にもなっていました。

積み重ねたイスを載せておく専用の台車を製作しました。移動させるのも楽になり、掃除もしやすくなりました。

2016年4月の技術部(古川工場)の5S活動事例を紹介します。

技術部の部品置き場には様々なものが保管されています。今回はその部品置き場の保管方法を改善をしました。

様々な制御機器や電磁弁、フィルター等が乱雑に置いてあり、どこに何が置いてあるのか分からない状態でした。

部品ごとにBOX保管するようにしました。これにより、目的のものを探しやすくなりました。また、見た目も良くなりました。

2016年3月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では、製品検査が済んだ製品サンプル粉は、保管する分以外は廃棄しています。今回は、その廃棄粉を捨てるペール缶周りの改善をしました。

ペール缶と漏斗の接続部分はダンボール製だったため、隙間がありました。そのため、上から廃棄粉を捨てると、隙間から粉が漏れて、周囲を汚していました。

ペール缶と漏斗の接続部分として金属製のものを作り、さらにパッキンを付けました。隙間がなくなったため粉が漏れなくなり、周囲を汚すこともなくなりました。

2016年3月の原料課(古川工場)の5S活動事例を紹介します。

原料課ではフッ素原料を入れたフレコンにシートを覆い被せて保管しています。今回はそのシートの保管方法を改善しました。

折り畳んだシートをパレットの上に積み重ねて保管していました。そのため安定が悪く荷崩れを起こす可能性がありました。また、目的のサイズのシートを取り出すのに、時間が掛かっていました。

ブルーシートとグリーンシートを分別してコンテナに収納しました。コンテナの中に収納されているため、荷崩れすることがなくなりました。また、コンテナにはキャスターが付いており移動が容易になったため、掃除もしやすくなりました。

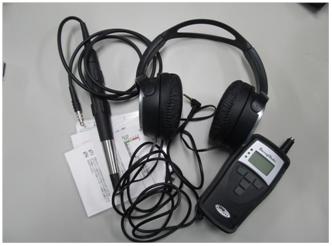

2016年2月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではベアリングチェッカーを収納できるケースを製作するというKAIZENをしました。

粉砕機等のベアリングの異常を検知するためのベアリングチェッカーを導入しましたが、収納しておくケース等がありませんでした。

専用の収納ケースを作りました。高額な機器のため、万が一の衝撃からも守れるように耐衝撃性も考えて作られています。また、本体と付属品のそれぞれが定置管理できるようにしてあります。

2016年2月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部ではファイバードラムの蓋を置ける専用台車を作り、取り外した際はそこへ置いておくというKAIZENをしました。

フッ素樹脂原料を入れておくファイバードラムの蓋は、取り外した際に置いておく場所が決められていませんでした。また、蓋を何個か重ねて置くと、崩れたりバラバラとなったりして、綺麗な状態ではありませんでした。

専用のキャスター付き台車を製作し、取り外した際にはここへ置くようにしました。重ねて置いても崩れることがなくなりました。また、キャスターで楽に移動できるので床清掃もしやすくなりました。

2016年1月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部ではカラー用紙の保管棚を設置し、見える化もしました。

標準書等に使用するカラー用紙が所狭しと積み上げられていて、下の用紙を取り出す際、上の用紙をよけて必要な用紙を取り出さなければいけませんでした。

他部署で廃棄予定だった棚を再利用し、用紙の種類を表示して見える化しました。これにより、用紙の取り出しにかかる時間を短縮することができました。また、規定の残数になったら総務部へカードを持って連絡してもらえるように、カードにその旨を表示することで、在庫管理もしやすくなりました。