2017年12月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「カラーボールペン保管方法の改善」を実施しました。

<改善前の状態&問題点>

製品管理課では出荷前のダブルチェックを行う上で、各作業者のボールペンの色を決めています。これまでは予備の替え芯をまとめてストックしておりましたが、どの色がどの作業者の物かが判りませんでした。

<改善後の状態&効果>

色毎に分けて壁に掛け、各色の担当者名を表示して保管するようにしました。こうすることで、どの色が誰の物かが一目で判り、チェック後も誰がチェックしたかが判りやすくなりました。

2017年12月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「作業台を設置し記入用スペースを確保」を実施しました。

<改善前の状態&問題点>

チェックシートや現品票を記入したりする専用のスペースがなく、作業がしにくい状態でした。

<改善後の状態&効果>

作業台を設置し、記入スペースが確保されました。また、壁かけのレイアウトも少し変更して使用頻度の高い現品票を壁に掛けることで探す手間を省きました。

2017年12月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

廃棄ドラムのプレス作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

プレス台にファイバードラムをセットする時、プレス台溝内にドラムをセットしないと転がって落ちて作業者に当たる。 |

| ○ |

2 |

ドラム缶をプレスする際、プレス機に対して横向きの体勢でドラムを持ち上げると腰を痛める。 |

| ◎ |

3 |

プレス作業を終えて、プレス板を上げた状態にしておくと、プレス板が下がる恐れがある。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

プレス作業終了後は、プレス板を下げておく。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

プレス作業終了後は、プレス板を確実にプレス台まで下げる。 |

| 指差し呼称 |

プレス板、降下ヨシ! |

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

総務部で行う「廃棄ドラムのプレス作業」をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

2017年12月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

エアーフィルター交換作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

エアーフィルターのカバーを外す際、手が滑りカバーが体に接触し怪我をする。 |

| ○ |

2 |

カバーを支える手が滑り、カバーが足に落ち怪我をする。 |

| ○ |

3 |

ロックリングが落下し、右手の甲に落ち怪我をする。 |

| ◎ |

4 |

配管内のエアーが残っているとカバーを外す際勢いよく外れ体に当たり怪我をする。 |

| ○ |

5 |

ロックリングを外した際、体勢を崩し隣のフィルターに体をぶつけ怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

元バルブを締める |

| ※ |

2 |

圧力計がゼロになるのを確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

元バルブを締め、圧力計がゼロになるのを確認してから作業しよう |

| 指差し呼称 |

元バルブ・圧力計ゼロ確認よし! |

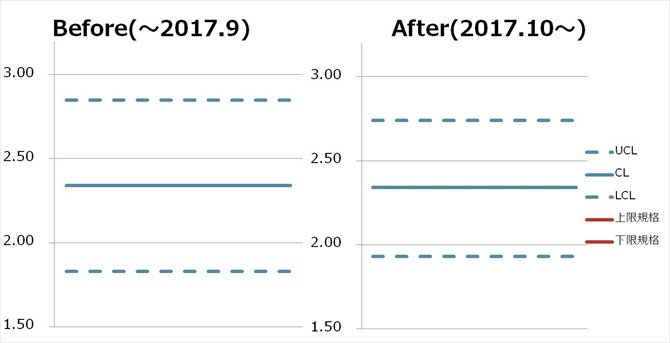

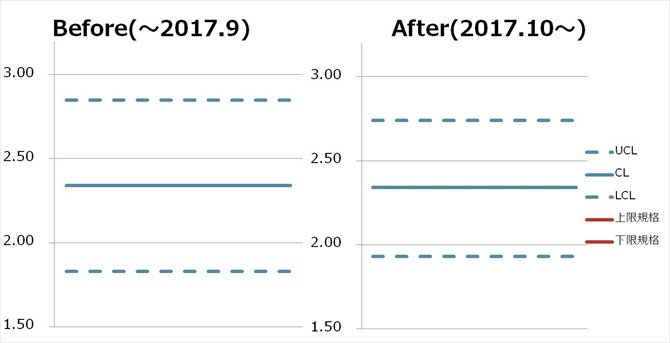

<品種・材料/粒子径>

リン系化合物の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機にオプションパーツを取り付けることでパラメータ設定が容易になり調整しやすくなりました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

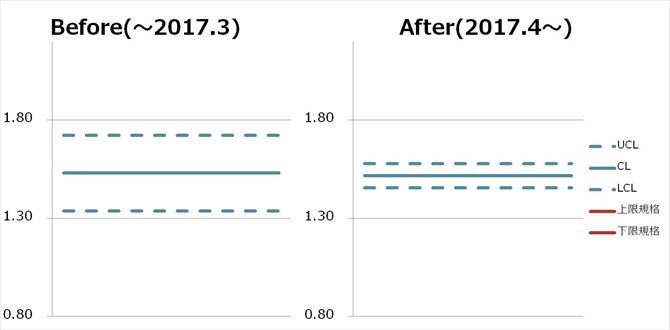

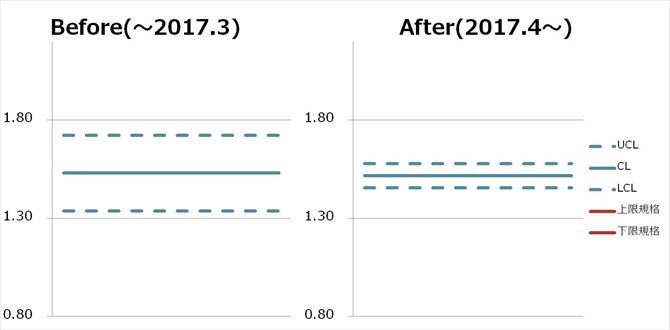

<品種・材料/粒子径>

電子部品材料の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量が安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2017年11月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「書棚変更による収納力強化」を実施しました。

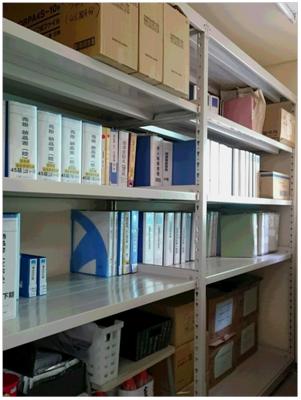

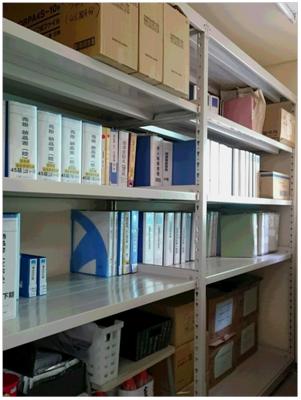

<改善前の状態&問題点>

古川工場事務所内には作り付けの書棚がありましたが、棚が三段しかなく高さ調整もできないため、収納力に限界がありました。また、同じ棚受けにさまざまな書類が混在した状態で雑然としている為、必要な書類の所在が一目でわかりませんでした。

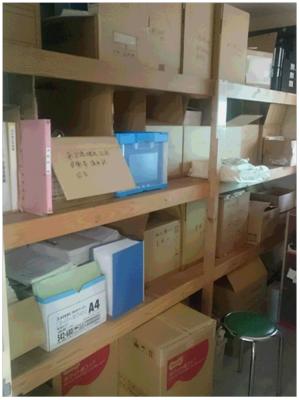

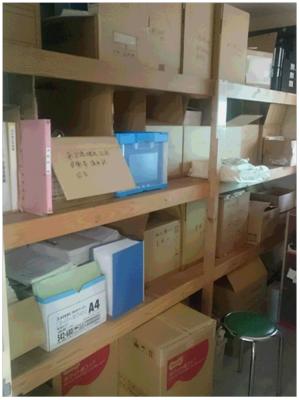

<改善後の状態&効果>

作り付けの書棚を撤去し、スチールラックを設置しました。棚受けを4段にする事で収納スペースも増えました。

経理、人事、給与など、用途別に収納出来るようにした為、必要な書類も一目瞭然に判別出来るようになりました。書類を探し出す手間や、取り出しにくい事もなくなりました。