2018年2月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

設備組み立て作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

粉砕設備にアース線を取り付けていないと、粉塵爆発が起きる可能性がある。 |

| ◎ |

2 |

アース線をしっかりアース棒からとっていないと、うまく静電気が流れず粉塵爆発が起きる可能性がある。 |

| ◎ |

3 |

アース線が損傷していると、うまく静電気が流れず粉塵爆発が起きる可能性がある。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

粉砕機、回収機、製品缶には損傷のないアース線で確実にアースをとる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

設備には、必ずアース線を取り付けよう。 |

| 指差し呼称 |

アース線よし! |

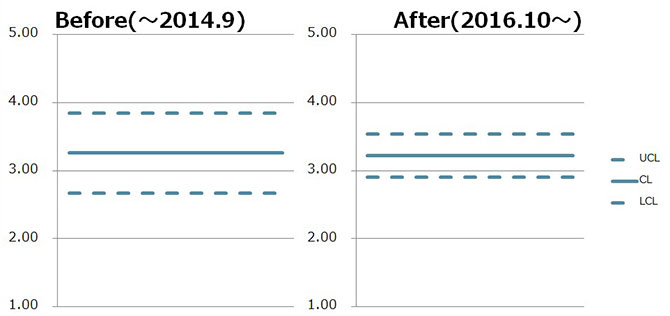

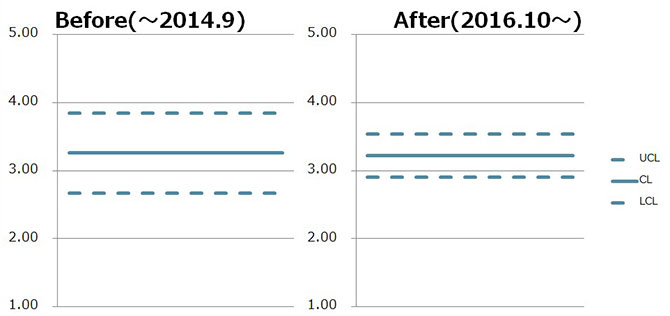

<品種・材料/粒子径>

電子部品材料の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料を最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2018年1月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「事務所のイス整列ラインの貼り直し」を実施しました。

<改善前の状態&問題点>

品証保証課の事務所ではイスの位置を整えるためのラインを貼っていますが、部員の増加により机の配置を変更した結果、意味のないラインができてしまい見栄えも悪くなりました。

<改善後の状態&効果>

不要なラインを取り除き、今の配置に合ったラインを貼り直しました。再びラインに合わせてイスを置けるようになり、配置が乱れることがなくきれいに並ぶようになりました。

2018年1月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「R&D室 エアーバルブのユニット化」を実施しました。

<改善前の状態&問題点>

R&D室のエアーバルブは増設を繰り返して取り付けているため、バルブの向きが統一されていなかったり、どのエアーホースがどの機械のものなのか一目ではわかりにくい状態でした。

<改善後の状態&効果>

マニホールドを用いてエアーバルブをユニット化しました。各エアーホースごとに向きを統一したバルブを取り付け、機械名を表示したことでエアー使用場所の判別が容易になりました。また、ユニットを作業室のエリア、種類ごとに分けたことによってエアー管理がしやすくなり、必要な部分にのみエアーを供給することが可能になりました。

2018年1月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

プラズマ切断機による切断作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

保護メガネをしないで作業すると、火花が目に飛んできて火傷する |

| ◎ |

2 |

保護メガネをしないで光を見ると、目を痛める |

| ◎ |

3 |

保護手袋をしないで母材に触れると、火傷する |

| ○ |

4 |

同じ姿勢で作業を続けると、腰を痛める |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

プラズマ切断機作業前に保護具の確認をしよう |

| 指差し呼称 |

保護具よし!! |

2018年1月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

マグネット取り扱い作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

マグネットを持ち運ぶ時にそのまま手に持って運ぶと、鉄製の物に触れた時に手を挟む。 |

| ○ |

2 |

マグネットを持つ時に、両方の手で一つずつ持つとマグネット同士がひきつけ合った時に指を挟む。 |

| ○ |

3 |

マグネットを鉄製のそばで扱うとマグネットがくっつき手を挟む。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

マグネットを持ち運ぶ時は、専用のBOXに入れて持ち運ぶ。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

マグネットを持ち運ぶときは専用BOXに入れて持ち運ぼう。 |

| 指差し呼称 |

BOXよし! |

2018年1月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

スロープでの台車運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

台車から部品が落ち作業者に当たり怪我をする |

| ○ |

2 |

部品が落ちないか気を取られ前方にいる作業者にぶつかり怪我をする |

|

3 |

台車のタイヤが外れ運搬者のバランスが崩れてしまい台車にぶつかり怪我をする |

| ◎ |

4 |

スロープを下りる際スピードが出すぎ台車の勢いで運搬者がバランスを崩し転んで怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

スロープを台車で下りる際は、ゆっくり下りる |

| ※ |

2 |

スロープを台車で下りる際は、後ろ向きで下りる |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

台車でスロープを下りる際は、後ろ向きの姿勢でゆっくり下りよう! |

| 指差し呼称 |

運搬準備ヨシ! |