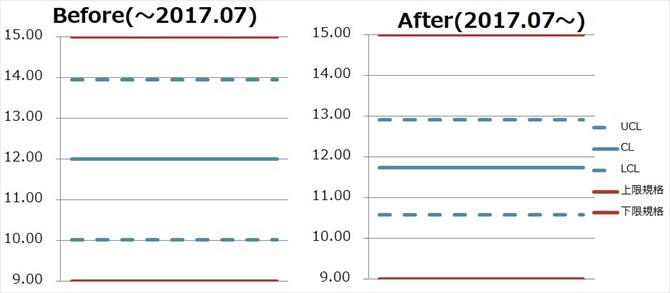

<品種・材料/粒子径>

KTL-630(自社製品)の製造/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

中間工程を変更して仕掛品のムラを少なくし、その後の工程のパラメータも調整した。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

喜多さんの進化抄録集 : みんな de KAIZEN

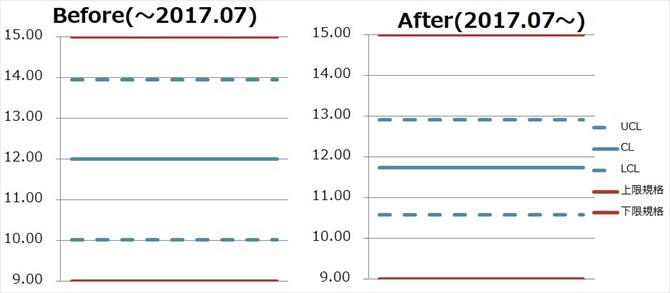

KTL-630(自社製品)の製造/Dp50

(単位:µm)

中間工程を変更して仕掛品のムラを少なくし、その後の工程のパラメータも調整した。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

電子部品材料の粉砕/Dp50

(単位:µm)

粉砕機内の原料の量が安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2017年9月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部では配管位置の改善によって広い作業スペースを確保しました。

粉砕室の前室のエアー配管が作業者の胸くらいの位置に設置されている為、作業スペースが狭くなっており、とても不便でした。

配管を作業者の頭の高さよりもずっと上の方に設置し、部屋の端の方で下部へ引っ張ってきて設置することで、今までよりも広い作業スペースが確保できました。また、見た目もスッキリとしました

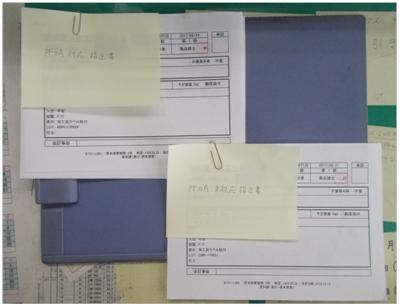

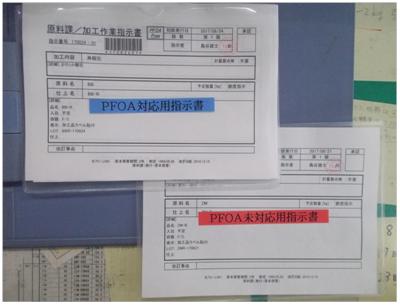

2017年9月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課では加工作業指示書の仕分け方法を改善しました。

加工作業指示書のPFOA対応、未対応の物をそれぞれ分けてクリップでまとめ表に表示をして管理していましたが、頻繁に入れ替えを行う上にクリップが外れて混ざってしまう事もありました。また、見た目も似ているため間違えて使用してしまう恐れもありました。

透明のクリアファイルに分けて管理するようにしました。これにより入れ替えも容易になり以前よりも使用しやすくなりました。また、表示のラベルの色を分けることにより見た目も判別しやすくなりました。

2017年9月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

最終検査における製品下ろし作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 高さが高い製品を下ろす際、手を滑らせて製品が落下して作業者に当たり怪我をする。 |

|---|---|---|

| ◎ | 2 | 高さが高い製品を下ろす際、足場が安定していないところに乗って作業をするとバランスを崩し転倒する。 |

| ◎ | 3 | テーブルリフトの上にパレットが何段も重なっていると高さが高くなり、製品を下ろす際無理な体勢になり腕や腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 高さが高い製品は一番上の段の製品を下ろしてからテーブルリフトに載せる。 |

|---|---|---|

| ※ | 2 | 高さが高い製品はテーブルリフトの上に空パレットが載っていない状態で載せる。 |

| ※ | 3 | テーブルリフトに載せた製品の高さが高いときは脚立を利用する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 高さが高い製品を最終検査する際は一番上の段の製品が無理なく下ろせる状態にしてからテーブルリフトに載せ、テーブルリフトに載せた製品の高さが高いときは脚立を利用しよう。 |

|---|---|

| 指差し呼称 | 製品高さよし。脚立安定よし。 |

2017年9月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

M-4粉砕機の分解組み立て作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | M-4本体(60kg)を1人で持ち上げると腰を痛める。 |

|---|---|---|

| ◎ | 2 | M-4本体を1人で持ち上げると重さに耐えきれなくなり落として足にケガをする。 |

| ◎ | 3 | M-4本体の扉が開いた状態で持ち上げると扉が閉まった時に指を挟む。 |

| 4 | M-4本体に粉が付着したまま持ち上げると、手が滑って本体を落としケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | M-4本体を持ち上げる時は、必ず2人作業でおこなう。 |

|---|---|---|

| ※ | 2 | M-4本体を持ち上げる時は、扉を閉めた状態で持ち上げる。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | M-4本体を持ち上げる時は、扉を閉めた状態で必ず2人作業でおこなう。 |

|---|---|

| 指差し呼称 | 2人作業よし! 扉ロックよし! |

2017年9月の品質保証部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

出荷前製品確認作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | パレットの角に足が引っかかり転倒して怪我をする |

|---|---|---|

| ◎ | 2 | リフトの爪に躓いて転倒し怪我をする |

| 3 | 製品の角に身体をぶつけ怪我をする | |

| 4 | 確認している作業者に気が付かず爪を挿してしまい作業者にぶつかり怪我をする | |

| ○ | 5 | 中腰で確認中、腰を痛める |

| ◎ | 6 | パレットの感覚が狭いと無理な体勢で確認しようとし腰を痛める |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 製品を確認する時は、リフトを移動させ作業をする |

|---|---|---|

| ※ | 2 | パレットの間隔が狭い場合は広げて作業をする |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 製品を確認する時は、パレットの間隔を確認しリフトを移動させてから作業をしよう。 |

|---|---|

| 指差し呼称 | パレット間隔ヨシ! |