2018年4月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

作業終了時、はさみを収納場所に片付ける作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

はさみを片付ける時、秤で作業している人がいると、頭や体にはさみが当たる。 |

| ◎ |

2 |

同時に大勢の人が片付けに行く為、混み合いはさみが当たる。 |

| ○ |

3 |

片付けに行く時、はさみの先を前方に向けていると周りの作業者に当たる。 |

|

4 |

収納場所に確実に入れていないと下に落ちて怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

|

1 |

秤で作業している時は持って行かない。 |

| ※ |

2 |

各選別台毎にはさみをまとめてカゴに入れ、1番の選別台に持って行く。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

各選別台毎にはさみをまとめてカゴに入れ、1番の選別台に持って行こう。 |

| 指差し呼称 |

はさみまとめよし! |

2018年4月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

リフト運搬作業(シャッター通過時)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

リフトの前を人が横切り、ぶつかりそうになる。 |

| ◎ |

2 |

シャッターが上がりきる前に侵入し、シャッターにぶつかった衝撃で運転者が怪我をする。 |

|

3 |

シャッターの手前で急ブレーキをかけるとリフトで運んでいる部品が落ち周囲の作業者に当たる。 |

| ◎ |

4 |

シャッターが上がりきる前に侵入すると、シャッターと衝突してシャッターの破損した部品が飛び出てきてしまい運転者に当たり怪我をする。 |

| ○ |

5 |

リフトをシャッターの手前で一旦停止する時、前すぎるとリフトの爪が当たりシャッターが破損する。 |

|

6 |

シャッターを通過中シャッターが下りてきてしまい、リフトにぶつかる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

シャッターの前で一旦停止をする。 |

| ※ |

2 |

シャッターの手前では、最徐行をする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

シャッター通過時は手前まで最徐行をし、一旦停止をしてシャッターが全開してから走行しよう |

| 指差し呼称 |

停止ヨシ!シャッター全開ヨシ! |

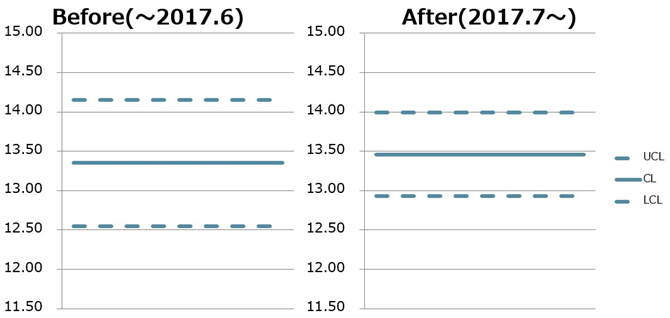

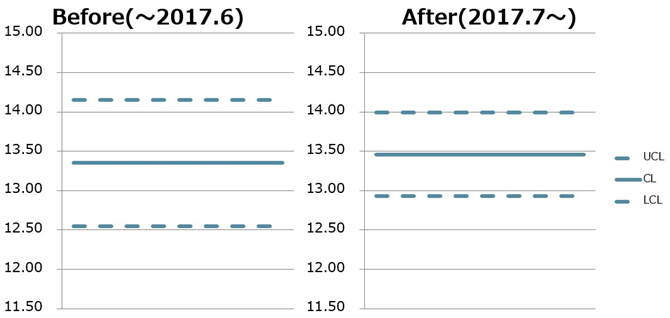

<品種・材料/粒子径>

PES(ポリエーテルサルフォン)の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

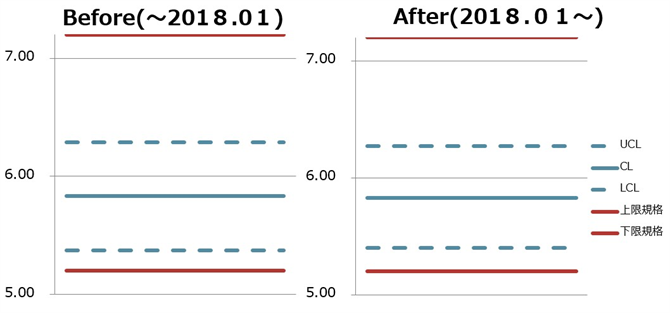

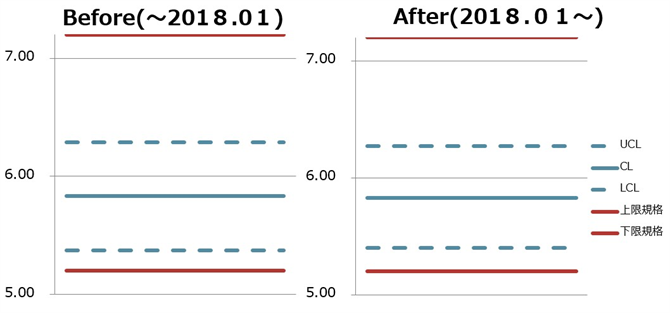

<品種・材料/粒子径>

KTL-9S(自社製品)の製造/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕工程のパラメータ設定を見直したことで最大粒径が安定しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

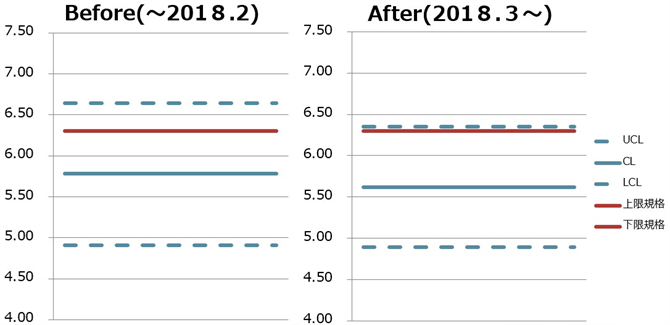

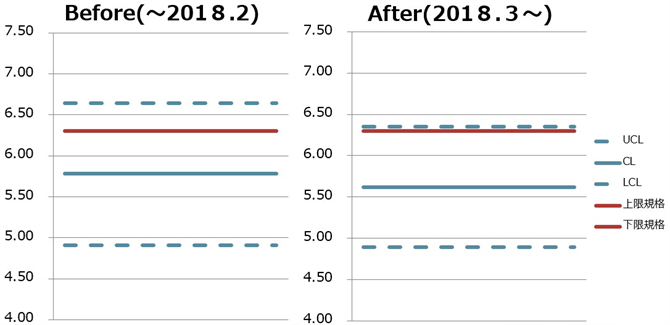

<品種・材料/粒子径>

PTFEの粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機にオプションパーツを取り付けることでパラメータ設定を固定することができ微調整する必要がなくなりました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

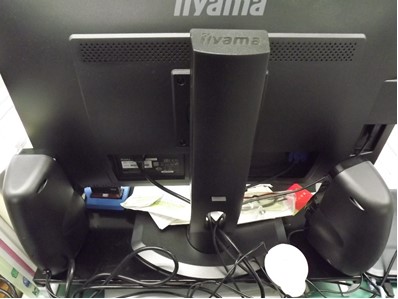

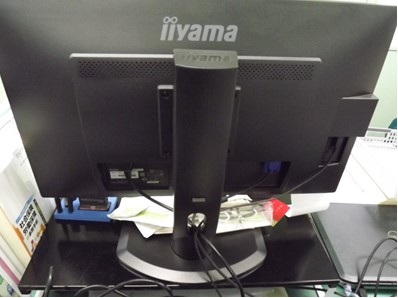

2018年3月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「パソコン用スピーカーの撤去」を実施しました。

<改善前の状態&問題点>

全社の朝礼や昼礼の際、総務部員は事務所で電話番をしながらその様子をパソコン画面で見ることにしており、スピーカーから音声も聞いていました。

パソコンを新しくした際に、スピーカーを使用しなくても音声が聞けるようになりましたが、スピーカーはそのまま置いていました。

<改善後の状態&効果>

不要となったいたスピーカーを撤去し、パソコン周りをスッキリさせました。またスペースも出来ました。

2018年3月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「ジェット粉砕機用モーターバルブの移設」を実施しました。

<改善前の状態&問題点>

粉砕機用モーターバルブは通常粉砕機側に設置されていますが、回収機側に設置されている粉砕室もあった為、そこでは回収機や排気ファンを設置する際に邪魔になっていました。

<改善後の状態&効果>

モーターバルブを粉砕機側に移設しました。これにより排気ファンと回収機をより壁側に近づけることが出来るようになり作業スペースが広くなりました。またモーターバルブが粉砕機側に移設されたことでバルブと粉砕機が近くなりフレキシブルホースを延長する必要もなくなりました。