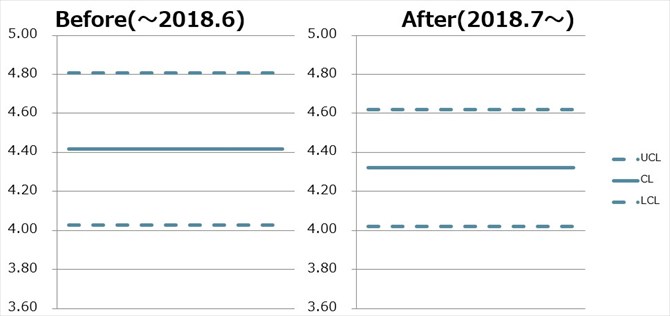

<品種・材料/粒子径>

天産物の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

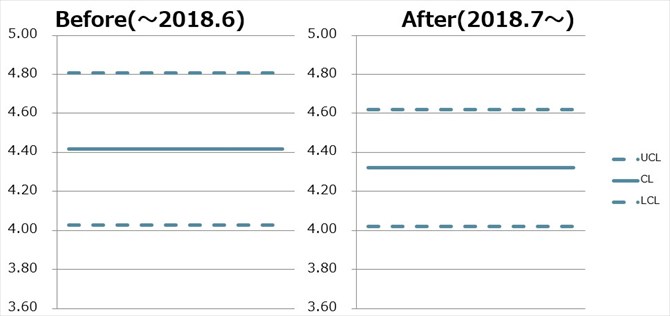

喜多さんの進化抄録集 : みんな de KAIZEN

天産物の粉砕/Dp50

(単位:µm)

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2018年7月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「砥石の定置管理化」を実施しました。

各種砥石がまとまって1つの箱に入れられており、使用時、目的の砥石を探すのが手間でした。また、見た目も悪かったです。

種類別に管理することで、目的の砥石を探す手間がなくなり取り出しやすくなりました。見た目も良くなりました。

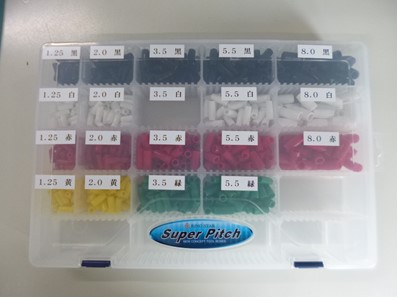

2018年7月の製造部(本社)の5S活動事例を紹介します。

製造部では「端子用絶縁キャップの保管方法改善」を実施しました。

電気工事で使用する端子用の絶縁キャップは収納場所がなく、サイズや色がバラバラで探しにくく見た目も悪い状態でした。

絶縁キャップ専用の収納ボックスを作成し、色とサイズ別に保管するようにしました。また、フタに表示をしたのでひと目で取り出せるようになりました。

2018年7月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

磁性物検査

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | アセトンを使用する時、飛び跳ねて目に入る恐れがある |

|---|---|---|

| ○ | 2 | アセトンを加熱して攪拌する為、揮発したアセトンを吸い込む恐れがある |

| ◎ | 3 | 他の検査と並行して行う為、他の検査に集中してしまい、加熱し過ぎて沸騰する恐れがある |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| 1 | アクリル製の囲いの中で作業をし、検査中は必ずフタを閉める | |

|---|---|---|

| 2 | 検査作業前は必ず換気扇を回す | |

| ※ | 3 | タイマーをセットし測定し忘れを防ぐ(タイマーのセット時間は4分) |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 測定のスタート時はタイマーをセットしよう。 |

|---|---|

| 指差し呼称 | タイマーセットよし! |

2018年7月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フォークリフトのフレドメ脱着作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | フレドメの接着面が強い為、取り外す時に、フォークを下げすぎていると腰に負担がかかり痛める。 |

|---|---|---|

| ○ | 2 | 脱着時、フレドメを片方ずつ運ばないとフレドメの間で手を挟む。 |

| ◎ | 3 | フォークにフレドメを設置する時に、フレドメの持ち方が接地面を持って設置すると、フォークとフレドメの間で指を挟む。 |

| 4 | 腰痛ベルトをしないで、フレドメの脱着作業をおこなうと、腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | フォークの高さをおよび腰にならないところまで上げる。 |

|---|---|---|

| 2 | フォークとフレドメの接地面に指が入らない様にする。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フォークの高さをおよび腰にならないところまで上げ、フレドメを設置する時は接地面に指が入らない様に設置しよう。 |

|---|---|

| 指差し呼称 | 高さよし! |

2018年7月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

MEK回収装置取扱作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | MEK回収装置が稼働している時に蓋を開けると、高濃度の蒸気が目を刺激する。 |

|---|---|---|

| ○ | 2 | 回収装置の中に使用済みMEKを入れる時、容器の中のMEKの量が多いと重たくてこぼし、体にかかる。 |

| ○ | 3 | 回収装置の中にMEKがいっぱい入っている時に、無理をして入れるとMEKが溢れて体にかかる。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 回収装置が停止していることをディスプレイ表示で確認してから蓋を開ける。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 回収装置の蓋を開ける時は、ディスプレイ表示の停止を確認してから蓋を開けよう。 |

|---|---|

| 指差し呼称 | 停止よし! |

2018年6月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「物流作業時のバインダー定置管理」を実施しました。

日常に於いて、入出荷に伴う物流業務は関係書類をバインダーに綴じて作業を行っていますが、これまでは座席の横に置いた状態でフォークリフトを運転していました。そのため、落下による書類の汚れやバインダーの破損などがありました。

座席の横にバインダーを収納できる様にトレイを設置しました。これにより、落下の心配もなくなり、書類がバインダーから外れて紛失することも無くなりました。