2018年10月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

金網カット作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

金網をカットする時、素手で金網をさわると切れ端が指にささりケガをする。 |

| ○ |

2 |

金網をカットする時、網を持った手がハサミに近すぎると誤ってハサミで指を切る。 |

|

3 |

金網をカットした時にでる切りくずが、ひざをついた時にささりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

金網をカットする時は、耐切創手袋をして作業を行おう。 |

| 指差し呼称 |

手袋よし! |

2018年10月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

製品梱包シュリンク作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

ラップを巻いている時周囲の障害物に当たり怪我をする |

| ○ |

2 |

無理な体勢でシュリンクしていると腰を痛める |

| ◎ |

3 |

パレットどうしが近いとパレットに躓き転んで怪我をする |

| ○ |

4 |

手袋をせずに作業をすると手を怪我する |

|

5 |

パレットの周囲に作業道具が置いてあると踏んでしまい転倒し怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

周囲に障害物が無いか確認する |

| ※ |

2 |

パレットの間隔がしっかり空いているか確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

シュリンクする時はパレットの間隔と障害物がないか確認してから作業しよう |

| 指差し呼称 |

シュリンク作業準備ヨシ! |

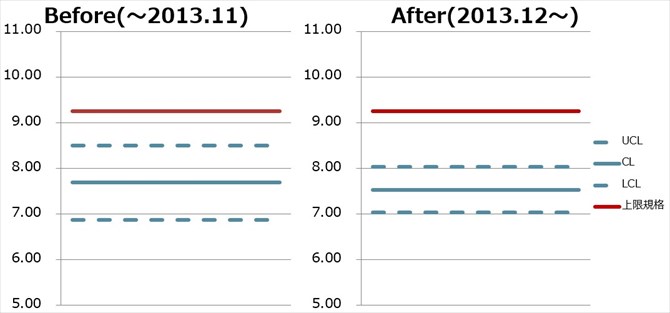

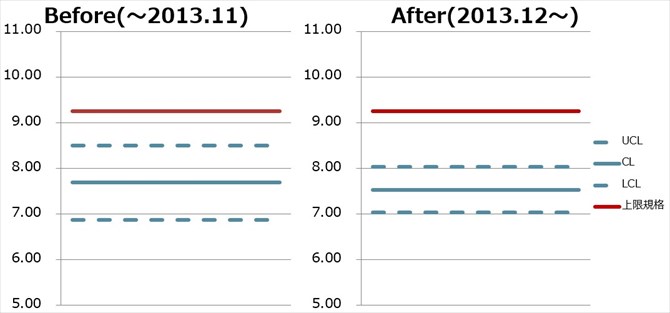

<品種・材料/粒子径>

複合材原料の粉砕/Dp98

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

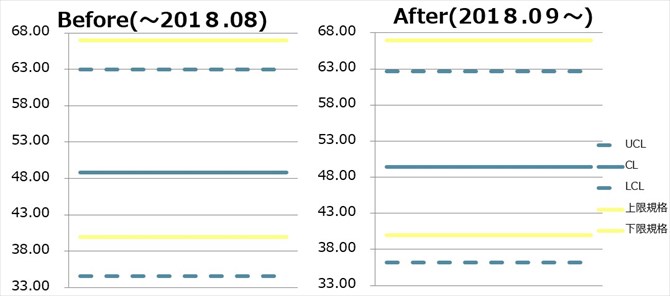

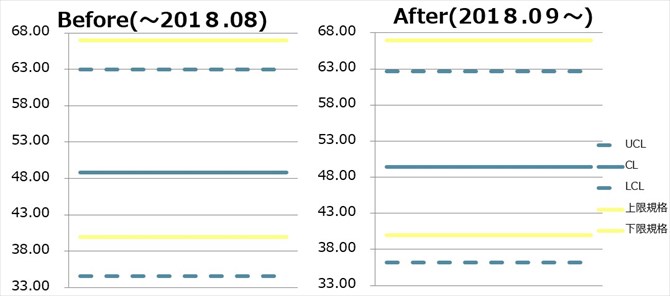

<品種・材料/粒子径>

食品添加物の粉砕/36#(425μm)on

<管理図の変化>

(単位:%)

<改善内容>

粉砕機のパーツを変更しました。粉砕性がよくなり調整しやすくなったことで安定に繋がりました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

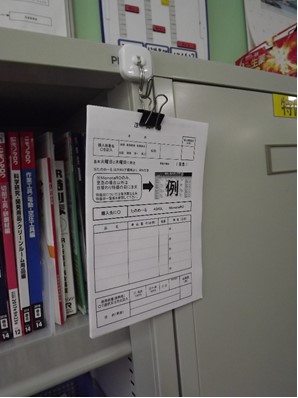

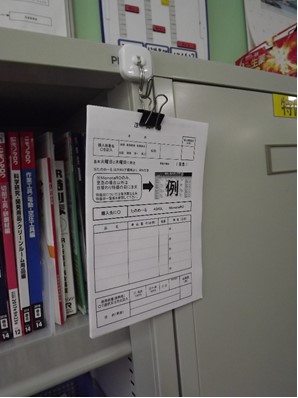

2018年9月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「注文書の保管状態の改善」を実施しました。

<改善前の状態&問題点>

アスクル、たのめーる、モノタロウで注文する際に使用している記入用紙の「注文書」はカタログのそばに置いてあり、クリップに止めてフックに掛けていました。

注文の際クリップから「注文書」を外し、必要枚数を取った後に、またクリップをしてフックに掛けていました。

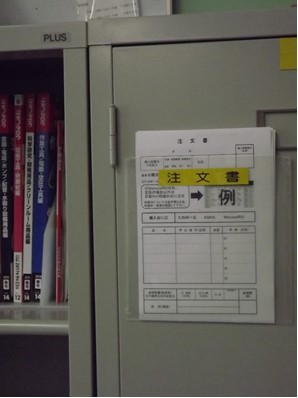

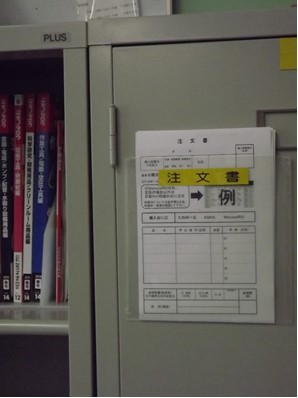

<改善後の状態&効果>

クリアファイルの中古を利用し、収納ポケットを作成しました。

アスクル、たのめーる、モノタロウのカタログのそばの書庫の開き扉に貼付し、保管する事にしました。

注文書がすぐに取り出せるようになりました。

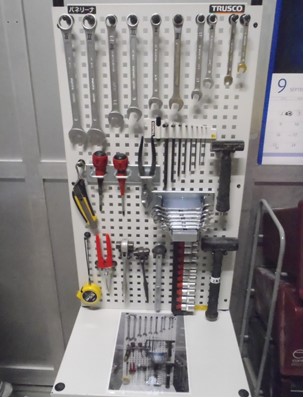

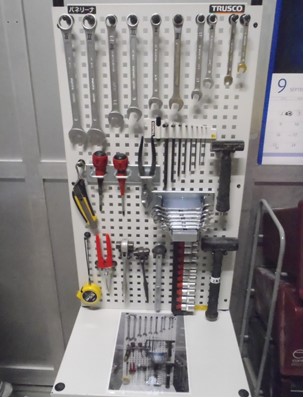

2018年9月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「工具台車の改良」を実施しました。

<改善前の状態&問題点>

・定期点検時に台車ごと作業部屋に持っていくが、使用する工具が揃っていないので他から工具を持ってくる手間がある。

・めったに使わない工具がある。

・工具を留めているネジが緩んでくると工具がかたがって使い勝手が悪かった。

<改善後の状態&効果>

・使わない工具を撤去し、台車ひとつで定期点検ができるように必要な工具を追加した。

・コンプリート写真を添付し工具がなくなったらひと目で分かるようにした。

・工具もかたがる事がなくなったので使い勝手がよく見た目も良くなった。

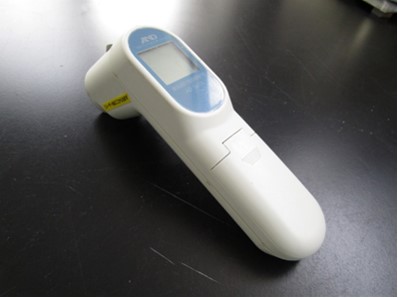

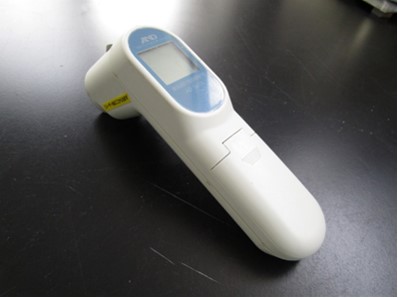

2018年9月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

赤外線温度計による測定作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

温度計で温度を測定しているときに、対象物の近くにいる人の目にレーザー光が当たり目を損傷する |

| ◎ |

2 |

温度計を取り出した際、誤ってボタンを押して作業者や周囲の人の目にレーザー光が当たり目を損傷する |

| ◎ |

3 |

温度計の電池を換える際、誤ってボタンを押し、作業者や周囲の人の目にレーザー光が当たり目を損傷する |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

測定対象物の近く(方向)に人がいないことを確認する |

| ※ |

2 |

測定時以外は温度計のレーザー照射口にカバーを取り付けておく |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

赤外線温度計を使用する際は、対象物の近くに人がいないことを確認し、測定時以外は温度計にカバーを取り付けよう。 |

| 指差し呼称 |

周囲よし(測定時)、カバーよし(測定以外で取り扱うとき) |