2019年3月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ボール盤によるタップ切り作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

保護めがねをしていないと、切り粉が目に入る。 |

| ◎ |

2 |

加工物が回転してしまい、巻き込まれる。 |

| ○ |

3 |

軍手をして作業を行うと回転部に触ってしまった際、巻き込まれる。 |

|

4 |

無理な体勢で作業を行うと腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ボール盤を使用したタップ切り作業は、加工物が回らないようしっかり固定してから行おう! |

| 指差し呼称 |

固定よし!! |

2019年3月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

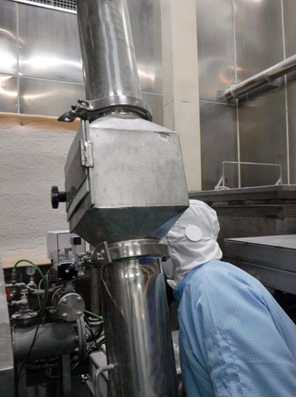

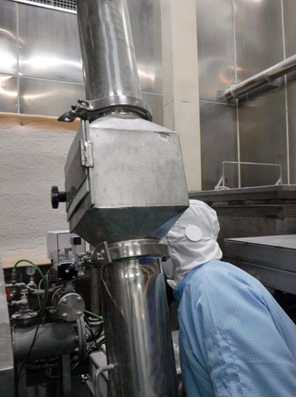

E-4室、マグネットBOX前を通過

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

マグネットBOX前を通過する時、足もとに気をとられているとマグネットBOXで頭を打ってケガをする。 |

| ◎ |

2 |

マグネットBOX前を通過する時、急いで通り抜けようとするとマグネットBOXで頭を打ってケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

マグネットBOX前を通過する時は、BOX位置を確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

マグネットBOX前を通過する時は、BOXを確認して慌てず頭に気を付けて通過しよう。 |

| 指差し呼称 |

BOXよし! |

2019年3月の品質保証部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

木製パレットへのシート作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

パレットから釘が突き出ていると手や体を怪我する |

| ○ |

2 |

シート作業をしている際、パレットに躓き転んで怪我をする |

| ◎ |

3 |

パレットが割れていて作業中にささくれが手に刺さり怪我をする |

| ○ |

4 |

シートが紙製なのでふちで手を切り怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

釘が突き出ていないか確認する |

| ※ |

2 |

パレットが破損していないか確認する |

| ※ |

3 |

保護手袋をして作業をする |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

パレットへシート作業をする際は、パレットの状態を確認し保護手袋を着用してから作業をしよう |

| 指差し呼称 |

パレット確認・保護手袋着用ヨシ! |

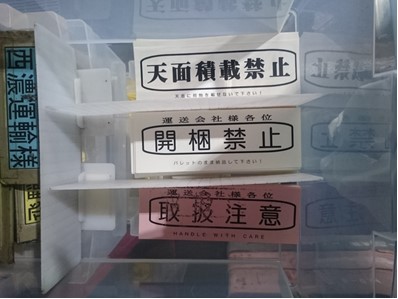

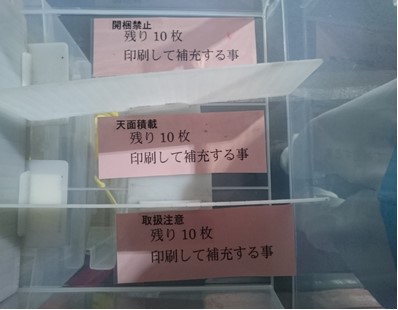

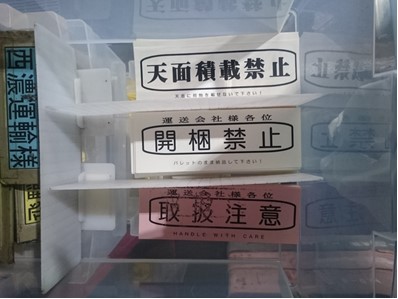

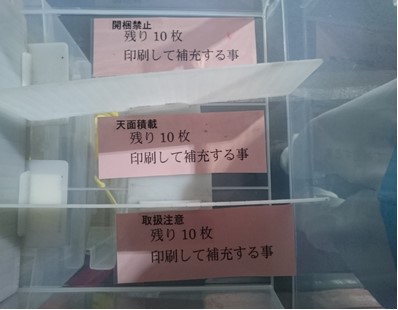

2019年2月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「混載便パレット貼り付け用ラベルの保管改善」を実施しました。

<改善前の状態&問題点>

パレット出荷時において貼り付けするラベルは種類毎に分けて収納していましたが、使用枚数が多い日などは残りが少なくなり、翌日に慌てて作成することがありました。補充するタイミングが決められておらず、まちまちであったためこうした事が起きていました。

<改善後の状態&効果>

写真の様に残り10枚になったら作成することで、慌てて作成することが無くなりました。また、忙しくてすぐに作成できない時などは、カードを他の部員に渡し作成を依頼することで早めに対応出来るようになりました。

2019年2月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「クリップ保管方法の改善」を実施しました。

<改善前の状態&問題点>

仕掛品にクリップを使用するようになったが、ケースに入れてあるだけなので取り出すときに絡まって何個かくっついてきたり、全部でどれだけあるか分からない状態でした。

<改善後の状態&効果>

1ケース80個入り(10缶分)のクリップ専用ケースを4ケース制作しました。それにより、出し入れも容易になり全体の個数も把握しやすくなりました。

2019年2月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

廃プラ保管落下防止作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

廃プラを架台へ載せた後、落下防止バーをセットし忘れると廃プラが落下して、周囲の作業者に当たり怪我をする。 |

| ◎ |

2 |

落下防止バーをセットし、バーの抜け防止ピンを差し忘れると、地震が発生した場合、落下防止バーが抜けて廃プラが落下して周囲の作業者に当たり怪我をする。 |

| ○ |

3 |

廃プラの載ったパレットを架台の中までしっかり入れないと、廃プラが落下して周囲の作業者に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

廃プラを架台へ載せた後は、脚立を使用して落下防止バーを確実にセットする。 |

| ※ |

2 |

落下防止バーをセットしたら、抜け防止ピンを落下防止バーに差し込む。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

廃プラを架台へ載せた後は、落下防止バーを確実にセットし、抜け防止ピンをしっかり差し込む。 |

| 指差し呼称 |

落下防止バー ヨシ! 抜け防止ピン ヨシ! |

2019年2月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

レールカバーを取り外す作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

レールカバー取り外し作業の際、通行人に気づかずぶつかり怪我をする。 |

| ◎ |

2 |

レールカバー取り外し作業の際、作業中だと気づかず反対側から扉を開け作業員に扉が当たり怪我をする。 |

|

3 |

レールカバーを素手で、持ち上げると角部分が引っかかり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

レールカバーを取り外す時は、確認の声をかける |

| ※ |

2 |

レールカバーを取り外す時は、周囲を確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

レールカバーを取り外す時は、周りを確認し声かけをしてから外す |

| 指差し呼称 |

周囲、声かけよし!! |