2014年8月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

第1倉庫内での原料・製品の運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

第1倉庫内入り口は視界が悪いので後進した際に、通路側から来たフォークリフトや歩行者と接触する。 |

| ◎ |

2 |

荷に気をとられ後進した際に、通路からきたフォークリフトや歩行者と接触する。 |

|

3 |

荷に気をとられ、通路に積載してある原料ドラムに接触して原料が崩れ歩行者にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

入り口付近は一旦停止をして確認 |

| ※ |

2 |

周囲の確認 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

第1倉庫内入り口付近でのフォークリフトの運搬は、一旦停止をして周囲を確認しよう! |

| 指差し呼称 |

一旦停止 周囲 ヨシ! |

2014年8月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

バッグ製品(20kg)積み作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

ブルーのバッグはポリエチレン製で滑りやすい為、バッグを積み重ねていく際、積んだバッグが荷崩れを起こし作業者の足に当たる。 |

| ○ |

2 |

ブルーのバッグはポリエチレン製で滑りやすい為、バッグを持ち上げた際に手が滑り、作業者の足に落下する。 |

| ○ |

3 |

上段に積み上げる際は腰の位置より高くなるため、無理な体勢でバッグを持ち上げると腰を痛める。 |

|

4 |

パレットの周辺に物が置いてあると、バッグを持って移動する際、物に躓き、転倒する。 |

| ◎ |

5 |

積載する際、バッグの積み方が悪いと荷崩れを起こし、作業者の足に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

バッグを積み上げる際は、シュリンクを巻きながら製品を積み上げよう! |

| 指差し呼称 |

積み方よし! シュリンクよし! |

2014年8月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

カッターミルのスクリーン点検作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| |

1 |

手袋が汚れた状態で、スクリーン点検用の取っ手をつかみ、開閉作業をおこなうと、手が滑った際に、下部ホッパーの重みで腰を痛める。 |

| ○ |

2 |

片手で開閉作業をおこなうと、下部ホッパーの重みで腰を痛める。 |

| ◎ |

3 |

点検終了後、下部ホッパーと上部ホッパーのロックナットが、しっかり入っていないか、確認しないで手を離すと、下部ホッパーが開き、足に当たる。 |

| |

4 |

床が汚れたまま作業をおこなうと、力を入れたときに足が滑り、転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

手を離すときは、ロックナットがしっかり入っているか、確認する。 |

| |

2 |

ロックナットが2本かかっていることを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

スクリーン点検終了時は、ロックナットがしっかり入っているか、確認してから手を離そう。 |

| 指差し呼称 |

ロックナットよし!! |

2014年7月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

一斗缶コック取り付け作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

コックを取り付ける際、缶とコックの付け根で手を挟み怪我をする。 |

|

2 |

中腰の姿勢の為、腰を痛める。 |

| ◎ |

3 |

一斗缶の口に取り付ける際、コックの爪に手が当たり怪我をする。 |

| ○ |

4 |

コックを取り付ける際、手が滑りコックを落としてしまい足に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

固定ネジにラインを付ける |

| ※ |

2 |

保護手袋を着用する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

一斗缶にコックを取り付ける際は、保護手袋を着用し、ラインより上を持って作業しよう。 |

| 指差し呼称 |

保護手袋、持ち位置 ヨシ!! |

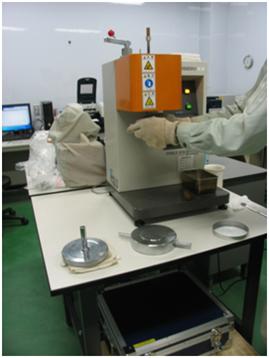

2014年7月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

メルトインデクサー測定後の清掃作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

素手で作業すると火傷をする |

| ◎ |

2 |

軍手をはめて長時間作業すると火傷する |

|

3 |

おもりを外すとき、手が滑って足に落としけがをする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

清掃作業をする時は、素手や軍手は止めて必ず専用の「耐熱手袋」をはめて作業する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

メルトインデクサー測定後の清掃時は、専用の耐熱手袋をはめて作業しよう |

| 指差し呼称 |

手袋ヨシ |

2014年7月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

回収機取り外し作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

回収機を架台から外すとき、先にボルトナットを外した状態でフォークを差し込むと、架台上で回収機が動き傾く。 |

| ◎ |

2 |

フォークと回収機のアングルをシャコマンで固定しないまま持ち上げると、リフトの誤操作などで回収機が滑り傾く |

| ○ |

3 |

回収機を持ち上げバックする時、後方確認をしっかり行わないと他の作業者と接触する。 |

| ○ |

4 |

回収機を架台から外すとき上部の確認を怠ると、天井に当たり回収機が傾く。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

回収機と架台が、ボルトナットで固定されているか確認してからフォークを差し込む。 |

| ※ |

2 |

フォークとアングルがシャコマン固定してあるか確認してから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

回収機を架台から外すときは、ボルトナットで結束してあるか確認し、先にシャコマンでアングルを固定してから作業しよう |

| 指差し呼称 |

ボルトナットよし!シャコマンよし! |

2014年6月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

小型ドリームミルの分解・組立作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ブレーカーを落としていないと、誤って手動運転で粉砕機を動かしたときに粉砕羽根に作業者の手が触れてけがをする |

| ◎ |

2 |

素手で作業すると粉砕羽根の縁で手を切る。 |

| ◎ |

3 |

粉砕羽根を外したとき、手が滑り粉砕羽根を落とし、作業者の足に当たる。 |

| ○ |

4 |

へルールを外したとき、手が滑りへルールや配管を落とし、作業者の足に当たる。 |

| ○ |

5 |

ケーシングを外したとき、手を滑らせてケーシングを落とすと作業者の身体に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

小型ドリームミルの分解・組立を行うときは手袋を着用して作業しよう。 |

| 指差し呼称 |

手袋着用よし。 |