2024年6月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「薬包紙のケース管理」を実施しました。

<改善前の状態&問題点>

秤で試料を量る時に使う薬包紙をケースに入れていましたが、蓋が無い為、空気中に舞い上がった微粉等が付着し、汚れる可能性がありました。

<改善後の状態&効果>

専用ケースを購入しました。専用ケースに変更した事により蓋が付いている為、微粉等の付着の防止ができました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2024年6月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「薬包紙のケース管理」を実施しました。

秤で試料を量る時に使う薬包紙をケースに入れていましたが、蓋が無い為、空気中に舞い上がった微粉等が付着し、汚れる可能性がありました。

専用ケースを購入しました。専用ケースに変更した事により蓋が付いている為、微粉等の付着の防止ができました。

2024年6月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「第三分析室エアコンクリーニング」を実施しました。

第三分析室で使用しているエアコンが設置されてから数十年クリーニングされていない為、冷却効率が非常に悪く、電気代も余計にかかっていました。またフィンの部分に粉爆で舞い上がた粉が付着している為、匂いも臭い状態でした。

自前でエアコンクリーニングを行いました。 冷却スピードが格段に速くなり、臭い匂いもなくなった為、快適に作業することが出来るようになりました。

2024年4月の開発部(古川工場)の5S活動事例を紹介します。

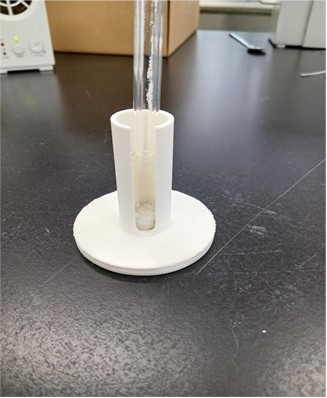

開発部では「比表面積測定装置試料管スタンド改良」を実施しました。

細長い試料管にサンプルを充填する際、測定装置に付属のシリコン製スタンドを用いています。スタンドは不透明なため、充填部が隠れていて充填量を確認する際には試料管を何度も持ち上げる必要があり、手間でした。

円筒部の一部を切り欠いたスタンドの3DモデルをCADで作成し、3Dプリンタで造形しました。円筒部の一部を切り欠いたスタンドを作製したことで、試料管を持ち上げなくてもサンプル充填量が一目でわかるようになりました。

2024年4月の開発部(古川工場)の5S活動事例を紹介します。

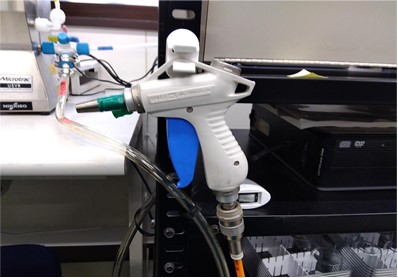

開発部では「FRA横エアーガン置き場の改善」を実施しました。

FRA使用時、エアーを使った作業があります。FRA近くに黄色いフックがあり、エアーガンを引っ掛けられるようになっています。しかし、黄色いフックが大きく、通路に飛び出しているため、作業者に引っ掛かり痛い思いをしたり、服に引っ掛かり破けてしまったりする可能性があります。また、黄色いフックが邪魔で、通路が通りにくい時がありました。

黄色いフックを取り外し、小さめの引っ掛かり(壁付けホルダー)を取り付けました。結果、作業者や作業者の服に引っ掛かる可能性が低くなりました。また、通路が通りやすくなりました。

2024年3月の製造部(本社)の5S活動事例を紹介します。

製造部では「No.8室廃棄紛用タンクの置き場改善」を実施しました。

No.8室で使用している廃棄紛用タンクはタンク交換後適当に直置きされ定置管理されておらず清掃しづらい状態となっていました。

廃棄紛用タンクのラックをスペーシアで作成して交換後タンクを置けるようにしました。定置管理されるようになりタンク周辺の清掃もしやすくなりました。

2024年3月の製造部(本社)の5S活動事例を紹介します。

製造部では「機械部品の保管方法改善」を実施しました。

ある機械部品の保管場所には保護する物が無く置いてある状態の為使用時の移動等で破損しやすい状態にありました。

専用のケースを用意して保管できるようにしました。保護された状態になったので破損してしまう危険性が少なくなり持ち運びしやすくなりました。

2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「台車の天板交換」を実施しました。

長年使用している台車の天板が酷く劣化し、撓みや剥がれがある状態でした。

天板を新しいコンパネで製作しました。 運搬に支障がなくなり見た目も良くなりました。