2024年10月の品質保証部(古川工場)の5S活動事例を紹介します。

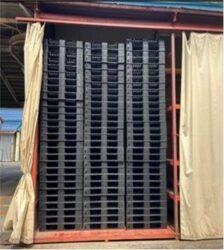

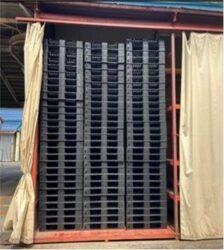

品質保証部では「1WAYパレット置き場の改善(角マーク付け)」を実施しました。

<改善前の状態&問題点>

パレット置き場では3列分収納してます。床面は広くない為、3列分を収納する際柱に干渉してスムーズに収納出来ないことがあります。

<改善後の状態&効果>

床面にマーキングを施しました。この目印を見て、パレットを納めることができるので作業性が向上しました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2024年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「1WAYパレット置き場の改善(角マーク付け)」を実施しました。

パレット置き場では3列分収納してます。床面は広くない為、3列分を収納する際柱に干渉してスムーズに収納出来ないことがあります。

床面にマーキングを施しました。この目印を見て、パレットを納めることができるので作業性が向上しました。

2024年10月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「ミーティングルーム前台車の定置管理」を実施しました。

第2製造部ミーティングルーム前に、台車が2台置かれていますが、周辺にはゴミ箱や工具などもあり通路が狭い状態でした。

専用台車2台を定置管理できるようミーティングルーム前の壁にフックを取り付け、掛けられるようにしました。ミーティングルーム前のスペースも広くなり、通行しやすくなりました。

2024年9月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「丸缶付属品の定置管理」を実施しました。

丸缶専用の付属品として蓋を乗せるフックと台車がありますが置き場が決まっていない為、空いているスペースに適当に置いてある状況でした。

丸缶置き場の棚にフックと台車の置き場所を作りました。 置き場所が決まった事で定置管理が行えるようになり探す手間もなくなりました。

2024年9月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「2-4室裏の置き場改善」を実施しました。

2-4室裏の置き場には、丸缶が置いてありますが配置の関係もあり利用しにくく、あまり有効活用されていない状況でした。

冷却チラーの場所を移動させたことでスペースが生まれ丸缶を収納できるようになりました。

2024年9月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「緊急用懐中電灯の保管」を実施しました。

非常用懐中電灯を事務所入り口の机の上に置いていますが、古い物で明るさも狭い範囲をかろうじて確認できる程度でした。

明るいタイプの物に更新し広範囲を照らせるようになりました。また、入り口壁面の定位置に吊り下げて保管するようにしたため、非常時に持ち出しやすくなりました。

2024年9月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ドラム収納時滑り防止」を実施しました。

潰したドラムの収納用に金属製のカゴを使用していますが、底面がプラ板で滑りやすいためドラムが倒れやすく収納に手間が掛かってしまいます。

カゴの底板に滑り止めテープを貼りつけたところドラムが滑らなくなり、収納、取り出し共に容易になりました。

2024年8月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「4-8-4室掃除機ブラシの保管」を実施しました。

4-8-4室の掃除機用ブラシなどは、定置管理されておらず掃除機の上に置いてある状態だった為、見た目もよくありませんでした。又、製品用と床掃除用ブラシと区別していますが、重なることがあり使用時にブラシの先を綺麗にしてから使っています。

掃除機付近の壁にフォルダーを設置し3個別々に保管できる状態にしました。ブラシどうしが重なり合うことがなくなり取り出す時もすぐ取り出せ、見た目もよくなりました。