2024年8月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「1-3室タグの管理」を実施しました。

<改善前の状態&問題点>

1-3室の製品を識別する時使用するタグは、1つのカゴに乱雑に保管されてます。数もどれだけあるのかわからず、なくなっても気付けない状態でした。また、取り出す際時間もかかってしまいます。

<改善後の状態&効果>

タグを新旧各6個作り、それぞれに連番を刻印しました。製造順にタグを取り付けることで異常などがあった時もトレースしやすくなりました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2024年8月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「1-3室タグの管理」を実施しました。

1-3室の製品を識別する時使用するタグは、1つのカゴに乱雑に保管されてます。数もどれだけあるのかわからず、なくなっても気付けない状態でした。また、取り出す際時間もかかってしまいます。

タグを新旧各6個作り、それぞれに連番を刻印しました。製造順にタグを取り付けることで異常などがあった時もトレースしやすくなりました。

2024年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「ダクトプラニッパ定位置管理」を実施しました。

配線ダクトの側面をカットする際に使用するダクトプラニッパの置き場所が決まっておらず、使用時に探すことがありました。

端子収納の扉部に専用の金具を製作して引っ掛けられるようにしました。 工具を戻す時にも、どこに掛けるのか一目で分かるように工具のフチ取りと工具名を明記しました。

2024年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「給油ポンプ定置管理」を実施しました。

工作室灯油タンクの防油堤内に給油ポンプが置かれていました。

防油堤内を空にするとともにタンク横にフックで掛け、定置管理しました。

2024年7月の原料部(古川工場)の5S活動事例を紹介します。

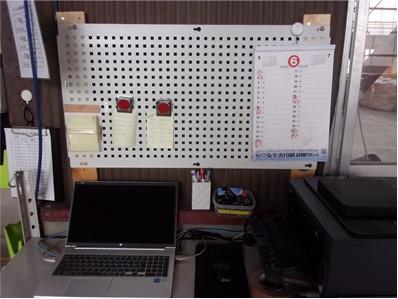

原料部では「倉庫内のパソコン台周辺の整頓」を実施しました。

倉庫内のパソコン周りには波トタンにマグネット式のクリップを使用しています。接着面が狭く、度々マグネットが落ちてしまうことがあります。 また、見た目も良くない状態です。

使用されていない金属製の工具ラックを再利用し掲示板を作成しました。 マグネットの接着面が広くなり落下しなくなりました。 また、メモ用紙入れ等も設置できるようになり、パソコン周りもスッキリしました。

2024年7月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「ホイスト用計量器、充電器置場の改善」を実施しました。

ホイスト用の計量器は作業台の上から充電を行っています。 充電器の配線が短い為、作業台の上から充電をしようとすると配線に余裕がなく、充電器が作業台から落下したり断線する恐れがあります。

充電器をホイストの近くに配置できるよう、使われていない移動式のラックを使用し、充電器をその上に乗せて充電を行うようにしました。 ホイストに寄せて充電が出来るようになり、充電器の落下や断線する危険性がなくなりました。 また、今までは電工ドラムを使用していましたが、コンセントを分岐タイプに変更したことにより足元もスッキリしました。

2024年6月の製造部(本社)の5S活動事例を紹介します。

製造部では「清掃用品の置き場改善」を実施しました。

掃除機などで使う清掃用品を書庫で種類別に保管していましたが、袋に入れて吊るしてあるので落ちやすく取り出しづらい状態になっていました。

第一工場の工具室に清掃用品の置き場を移して保管するようにしました。スライドできる引き出しや長いボルトを利用して吊り下げて保管できるようになったので取り出しやすく整理整頓された状態になりました。

2024年6月の製造部(本社)の5S活動事例を紹介します。

製造部では「第2工場特殊工具置き場改善」を実施しました。

第2工場で使用する特殊工具ですが、使用する頻度が少ない為ツールBOXに保管されいました。様々な物が入っており取り出しづらく不要な物も一部入っている状態になっていました。

必要な特殊工具だけを選定し、既存の棚にフックを取り付け吊り下げて保管できるようにしました。余分な物が無くなり取りやすく整理整頓された状態となりました。