2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「温度湿度測定記録の運転部屋管理」を実施しました。

<改善前の状態&問題点>

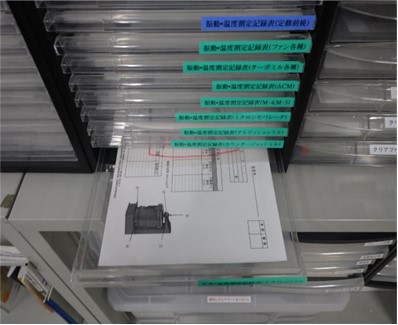

工作室(試運転部屋)で使用することの多い“振動温度測定記録表”は ミーティングルームで管理しているため、使用する際に取りに戻ることが多々ありました。

<改善後の状態&効果>

埃が被らないようファイルに機械別で管理し、必要な記録書類が取り出せるよう試運転部屋にも設置しました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「温度湿度測定記録の運転部屋管理」を実施しました。

工作室(試運転部屋)で使用することの多い“振動温度測定記録表”は ミーティングルームで管理しているため、使用する際に取りに戻ることが多々ありました。

埃が被らないようファイルに機械別で管理し、必要な記録書類が取り出せるよう試運転部屋にも設置しました。

2024年2月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「4-1-1室制御盤積算計の移動」を実施しました。

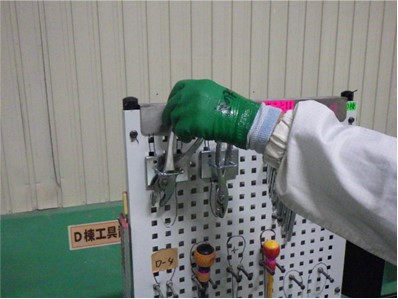

4-1-1室制御盤に付いている積算計は制御盤内にあります。確認のたびに制御盤の扉を開けなくてはならず、手間がかかります。

積算計を扉の外に取り付けました。これにより一目で見えるようになりました。

2024年2月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「D棟工具ラックのプライヤー保管部の改善」を実施しました。

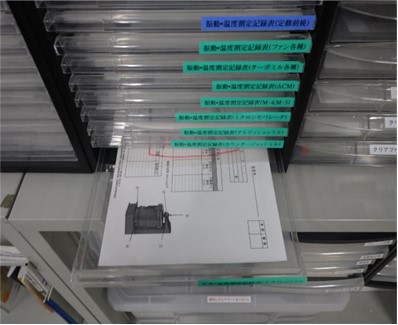

D棟工具ラックのプライヤー保管部は不安定なため、両手を使用してそっと置く必要があり移動時も落下しやすい状態でした。

保管部を差し込み可能な枠型に変更しました。 片手で差し込むことができ、移動時の落下を防ぐことが出来るようになりました。

2024年2月の第1製造部(古川工場)の5S活動事例を紹介します。

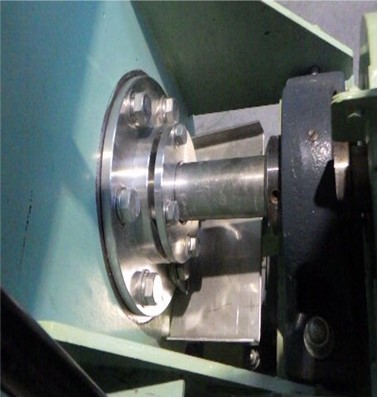

第1製造部では「ミキサー(MO-R07)の改善」を実施しました。

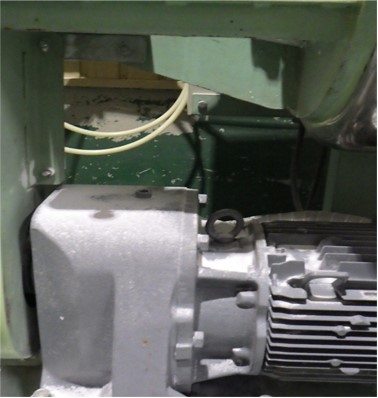

ミキサー(MO-R07)は運転中シャフト部分から粉漏れし、モーターや床を汚してしまう状態です。(機械の構造上粉漏れを無くすことは出来ません。)

ステン板を取り付ける事で、ステン板に粉が溜まるようになりモーターや床が汚れる事がなくなりました。また掃除もしやすくなりました。

2024年1月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「緊急時用救急箱」を実施しました。

緊急時にすぐに運び出せるように、事務所の出入り口に緊急時用の備品を保管している。 緊急時用の備品は、数人で運び出す、また時間は掛かるが一人で運び出す場合がある。 中でも緊急時用救急箱は段ボールケースに保管していて、運び出す時に取り出しにくく、両手が塞がってしまう。

緊急時用救急箱を片手で持ち運べるプラケースに変更した。 半透明のプラケースにした為、パッと見ただけで救急箱という事もわかる。 濡れても大丈夫な為、雨や雪を気にせずに運び出せるようになった。

2024年1月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「エコセンタープレス機で出る紙くず(底板破片)入れ容器」を実施しました。

ファイバードラムをプレスした際に出る紙くず(底板破片)を、ファイバードラム容器に入れて直置きしていた。 紙くず入れファイバードラム容器をよけながら、周辺の掃除をしていた。

紙くず入れをファイバードラム容器から、プラ容器に変更し、秤の下の空間を利用し保管する事とした。 木くず入れも同時に分別する事とし、プラ容器に紙と木くずの表示をした。 キャスター付きの台車を使用し、プラ容器を載せる事で直置きがなくなり、移動や周辺の掃除がしやすくなった。

2024年1月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「原料部清掃用具ロッカーの改善」を実施しました。

原料部で清掃用のほうきがロッカー内にフックに引っ掛けて置かれていたがフックが破損していたり壊れたほうきがそのまま放置されていて使い勝手が悪くなっていた。

破損したほうきを処分しフックを取り外した。ロッカー内に丸棒グリップを取り付けてほうきを定置管理するようにしたことで見た目も良くなり使い勝手が良くなった。