2023年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「コーナーガード置き場の改善」を実施しました。

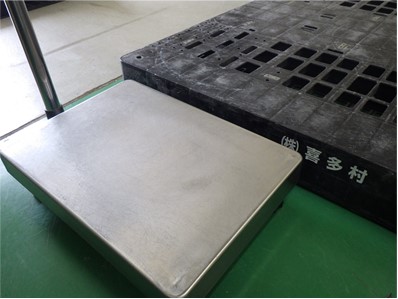

<改善前の状態&問題点>

パレットに製品を積み付けた後、長尺段ボールシートをあて養生を行いますが、入れ物自体が変形しやすく収納しても倒れやすく使い勝手が良くありませんでした。

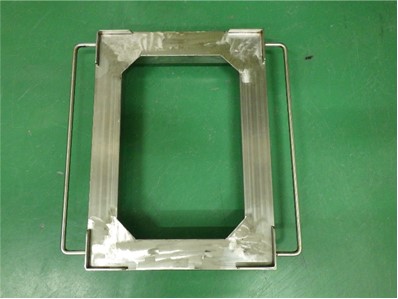

<改善後の状態&効果>

専用の枠を壁面に固定することで、長尺段ボールが垂直状態で保管が出来るようになり、さらに床から浮かしてあるため掃除もしやすくなりました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2023年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「コーナーガード置き場の改善」を実施しました。

パレットに製品を積み付けた後、長尺段ボールシートをあて養生を行いますが、入れ物自体が変形しやすく収納しても倒れやすく使い勝手が良くありませんでした。

専用の枠を壁面に固定することで、長尺段ボールが垂直状態で保管が出来るようになり、さらに床から浮かしてあるため掃除もしやすくなりました。

2023年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「製品パレット用保管カバーの清掃・管理」を実施しました。

自社フッ素ケース製品『A-25品』は第一倉庫内で保管していますが、場内の砂ぼこりや塵から守る為に養生カバーをかけています。トラックの出入りが多い為、スス汚れが目立ち手にも付着してきます。

カバーを洗浄したところ、汚れも落ちたので取り扱いの際に手に汚れが付着することもなくなりました。これを機に年に二回清掃することとしました。

2023年9月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「食品棟E-4室原料側集塵機配管の延長」を実施しました。

E-4室にある原料用集塵機配管は、原料ホッパーから離れた所に取り付けてあり原料を投入する際、集塵がしっかり出来ていない為、壁が白くなってしまいます。

原料用集塵機の配管を延長し、集塵能力をアップさせたことで粉が舞わなくなり壁が白く汚れなくなりました。

2023年9月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「ゴミ箱とロボット掃除機の、一体型収納」を実施しました。

事務所2階のロボット掃除機は収納場所が特になく、部屋の隅のコンセントの近くに置かれており、見栄えが少し悪かった。

ゴミ箱をメタルラックの上に置き、メタルラックの下にロボット掃除機を収納できるようにした。

結果、見栄えが良くなり、部屋がすっきりした。

コンセントが近いので、ロボット掃除機はすぐに充電できる。また、ゴミ箱が近いので、ロボット掃除機のごみをすぐに捨てることができ、使い勝手が良くなった。

2023年9月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「モフォロギG3用 エアフィルターユニットの改良」を実施しました。

粒子画像分析装置モフォロギG3はサンプルを圧縮エアーで分散させて測定を行う。使用する圧縮エアーに異物・水分・油分が含まれていると測定結果や装置への悪影響があるためフィルターが取り付けられているが、中央のウォーターフィルターが破損しておりエア漏れが発生している。また、エアーのIN/OUT方向が機械の位置と反対になっており、エアホースが180°曲がっているため無理な力がかかっている。

破損したウォーターフィルター(水滴用)を取り外し、レギュレーターとエアートフィルターのIN/OUT方向を180°反転した。実験室に引き込んだ圧縮エアーの元バルブに大型のウォーターミストフィルターが設置されていることと、レギュレーター前に設置したエアフィルターで十分な異物・ミストろ過ができていると判断し新品のウォーターフィルターの設置は行わなかった。この改善の結果、エアー漏れが解消、また、エアホースに無理な力がかからず接続部の破損やエアー漏れのリスクが低減した。

2023年8月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「3-3室秤用架台」を実施しました。

パレットの横などで秤を使用して充填作業を行う際、秤が移動しパレットに接触するなどして重さが変動してしまうことがありました。

ガードが付いた専用の架台を製作しました。これにより秤とパレットなどが接触することが無くなり、重さが変動することがなくなりました。

2023年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「フェルトシールの保管管理」を実施しました。

フェルトシールは、工作室2階の空いた引き出しに詰め込んでいる状態でした

定期修理など頻繁に使用するため1階に移動しました 部品棚にフェルトシール収納の箱を作り保管するようにし、容易に持ち運ことも出来るようになりました