2021年12月の原料課(古川工場)の5S活動事例を紹介します。

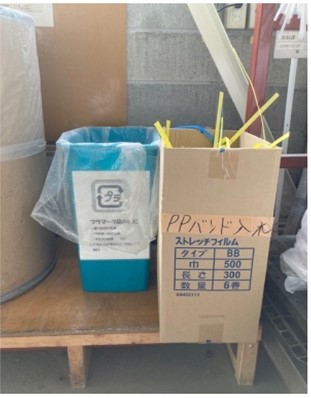

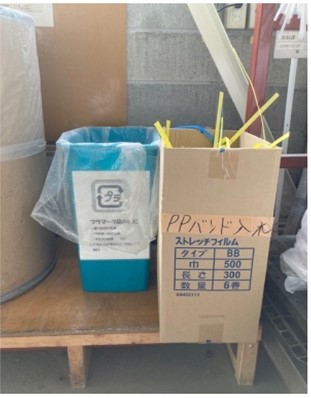

原料課では「不燃物分別方法の改善」を実施しました。

<改善前の状態&問題点>

原料課から出た不燃物は、種類関係なく金物入れにまとめて入れてあります。ボックスが一杯になりエコセンターへ出す際に分別作業する必要があり、ボックスから開けた時、細かい物が周囲に散らかる為、拾い集めたり掃除しなければならない状態でした。

<改善後の状態&効果>

ボックスを準備して、不燃物を分けて入れるようにしました。種類分けして入れることで分別する手間がなくなりました。また、ボックスには品目の表示がある為、不燃物を入れる際に分かりやすく、迷わず入れることができます。分別した物をそのままポリ袋に入れエコセンターへ持ち込むので、周囲に散らかることも無くなりました。

2021年11月の総務部(古川工場)の5S活動事例を紹介します。

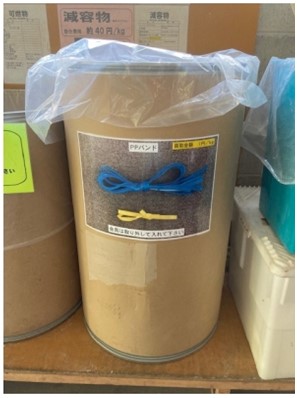

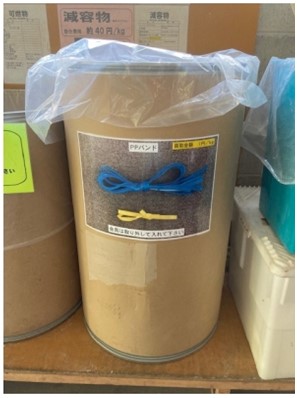

総務部では「PPバンド入れ容器の改善」を実施しました。

<改善前の状態&問題点>

PPバンドの引き取り業者さんが見つかり、回収する事が出来るようになった為、PPバンド入れの容器を準備しました。容器が小さい為、すぐに満杯になるので、高頻度で回収しないといけない状態でした。

<改善後の状態&効果>

現場から来た大きな中古ドラムを利用し、PPバンド入れの容器にしました。一目見てもわかるようにラミネート写真とラベルで表示しました。PPバンドが沢山入る大きな容器にした事で、すぐに満杯にならなくなり、回収回数も減少しました。

2021年11月の第2製造部(古川工場)の5S活動事例を紹介します。

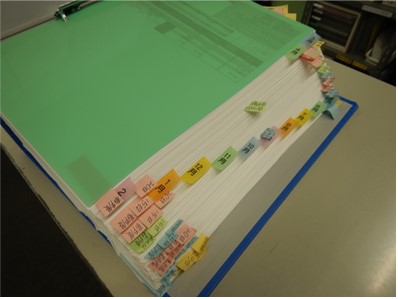

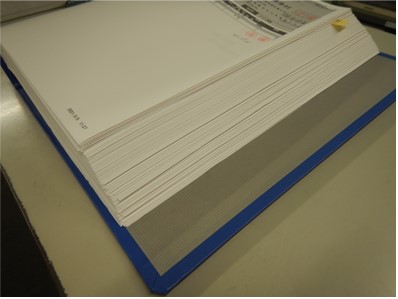

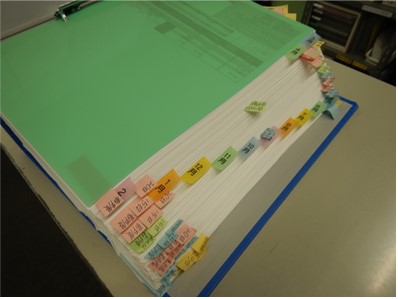

第2製造部では「請求書(控)のファイリング改善」を実施しました。

<改善前の状態&問題点>

請求書控えのファイルを後から見直す際にファイル内に仕切りがない為、必要な請求書を探すのに時間がかかっていました。

<改善後の状態&効果>

請求書ファイルに月ごとに仕切りを付ける事によって必要な請求書を探しやすくなり、時間短縮につながりました。

2021年8月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「第一分析室サイリシアの定置管理」を実施しました。

<改善前の状態&問題点>

第一分析室内において、検査に使用するサイリシアの予備を保管しているが置き場所の名称が以前まで使用されていたペール缶置き場となっており、現在の使用状況と名称が違っている状態であった。

<改善後の状態&効果>

現在使用しているスペースに「サイリシア置き場」と表示を行い、正式にサイリシアの保管場所とした。結果、サイリシアを補充する際に予備がどこにあるかすぐに見つけられるようになった。

2021年8月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「原料ラベル作成場所の配置変更」を実施しました。

<改善前の状態&問題点>

原料ラベル作成時、パソコンの横にプリンターがあるためスペースが狭く作業がしにくい状態です。また、ラベル台紙は使用頻度の高いものが近くに無いため取り出す手間がかかります。

<改善後の状態&効果>

棚を整理してプリンターの置場を下段に変更しました。パソコン横のスペースが広くなり作業がしやすくなりました。また、ラベル台紙は使用頻度の高いものを近くにして並び替えをしたことで取り出しやすくなり、見た目もスッキリとしました。

2021年7月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「鋼材切断用治具」を実施しました。

<改善前の状態&問題点>

切断補助ローラーを増やした事で、通路にセットしたままだと不要時に通行の邪魔になっていました。

<改善後の状態&効果>

不要時には邪魔にならないよう壁に掛けられるハンガーを製作し、定置管理が出来るようにしました。

2021年6月の開発部(古川工場)の5S活動事例を紹介します。

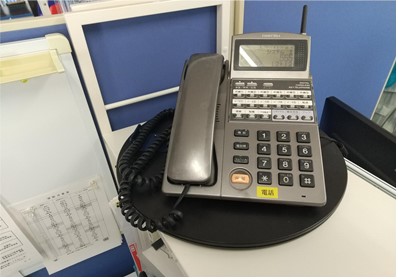

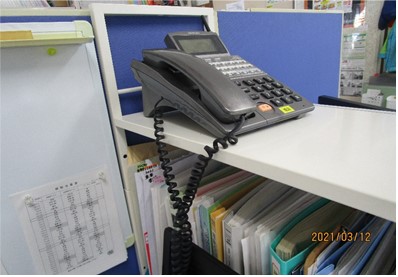

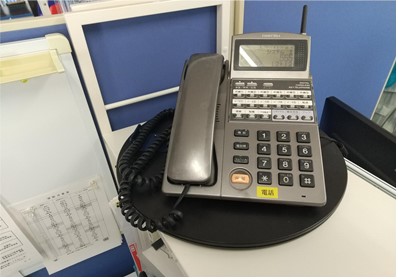

開発部では「内部電話のコード垂れ下がり改善」を実施しました。

<改善前の状態&問題点>

開発部のミーティングルームで使用している内線電話は、人数の関係もありテレフォンアーム等を使用していません。そのため、デスクの棚上に直に置いてあり、使用した後は使用者のデスク側に電話のコードが垂れ下がってしまう状態にあります。また、対面側へ動かす際には引っかかって受話器が落ちてしまう問題があります。

<改善後の状態&効果>

内線電話を大きめのターンテーブル上に設置し、反対側のデスクにスムーズに向けられるようにしました。その際、ターンテーブルの空きスペースにブラケットを取り付け、通話を終えた際はコードをブラケットの内側に収納できるようにしました。このことにより、コードが垂れ下がることと受話器を落とすことが無くなりました。