2020年4月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「磁生物検査に使用する限度見本の保管場所整理」を実施しました。

<改善前の状態&問題点>

第一分析室で磁性物検査を行う際に使用する限度見本を検査用ワゴンの下に保管しているが、見本をただ重ねて置いてあるだけで使用する際、目的の見本を探す必要があり、見映えも悪い状態でした。

<改善後の状態&効果>

ワゴンの下に仕切りをつけ、会社ごとに限度見本を置いたことにより、必要な見本を探す必要がなくなり、見映えも良くなりました。

2020年3月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「切手の管理・保管方法の改善」を実施しました。

<改善前の状態&問題点>

郵便料金の値上げに伴い、調整用の為に何種類か買い足した。仕切り付きのプラスチックケースは8つに仕切られており、切手の種類はそれ以上ある為、1ヵ所に2種類入っている所もある。

<改善後の状態&効果>

細長く切った黒い台紙をラミネートし、山型に折り曲げて中に入れる事で、1ヵ所を2つに仕切った。新しく買い足す事なく既存のケースを使ったままで、収納個所を2倍に増やす事が出来た。台紙で傾斜がついている事から手に取りやすく、見やすい為に在庫の管理もしやすくなった。仕切り板の底の隙間も気にならなくなった為、種類がバラバラになる事も少なくなった。

2020年3月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「室内酸素濃度計固定」を実施しました。

<改善前の状態&問題点>

室内酸素濃度計はケース保管庫の上に直接置かれている状態で、見た目も悪く固定されていないため落下する可能性がありました。また、不衛生な状態でもありました。

<改善後の状態&効果>

酸素濃度計を壁に取り付けたことにより、落下することは無くなり見た目も良くなりました。また、置き場のスペースを確保することができ衛生面でも良くなりました。

2019年2月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「サンプルBOX作成」を実施しました。

<改善前の状態&問題点>

開発部では、50mlスクリュー瓶を持ち運ぶ際、開発部にあるハンドルBOXを使用していましたが、ハンドルBOXが小さくて蓋が閉まりませんでした。また、ハンドルBOX内でガラス製のサンプル瓶同士が当たり、割れる可能性がありました。

<改善後の状態&効果>

スクリュー瓶持ち運び用のサンプルBOXを購入しました。また、瓶同士が当たらないように仕切りを作成しました。50mlだけでなく120mlスクリュー瓶も収納可能です。結果、スクリュー瓶の持ち運びが便利になりました。また、持ち運びの際、サンプル瓶同士が当たり、割れることがなくなりました。

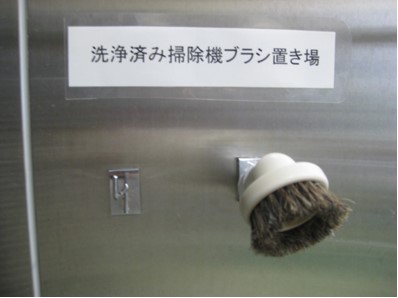

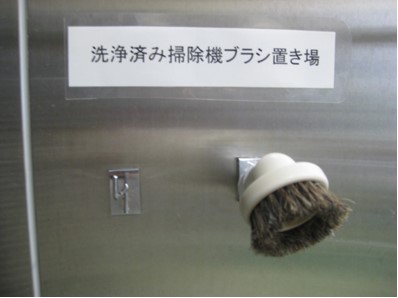

2020年2月の製造部(本社)の5S活動事例を紹介します。

製造部では「洗浄済み掃除機ブラシ置き場設置」を実施しました。

<改善前の状態&問題点>

清掃等で汚れた掃除機のブラシは、洗浄して再利用していますが乾かしている間の決まった収納場所は無く邪魔にならないような所に置いてありました

<改善後の状態&効果>

洗浄後、乾燥のついでに片付けられるよう収納場所を作りました。定置管理できるようになりブラシが何処に置いてあるか一目で分かるようになりました。

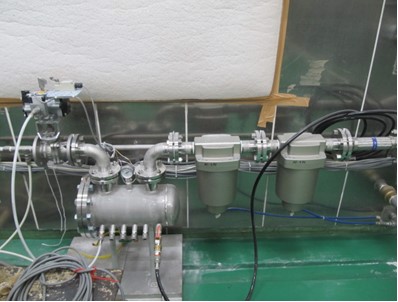

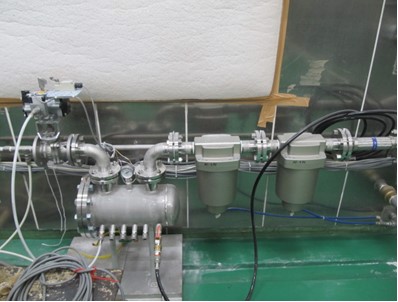

2019年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「JET粉砕用ヘッター設置の改善」を実施しました。

<改善前の状態&問題点>

第1製造部からの依頼でJET粉砕用のヘッターを設置する事になりましたが、B-5室だけが他の粉砕プラントを組立てる際に邪魔になる為、常設が出来ない状態でした。

<改善後の状態&効果>

JET粉砕が必要な際に設置出来るようヘッター設備を1つの架台に乗せて、移動式に改良しました。これにより全室JET粉砕が可能となりました。

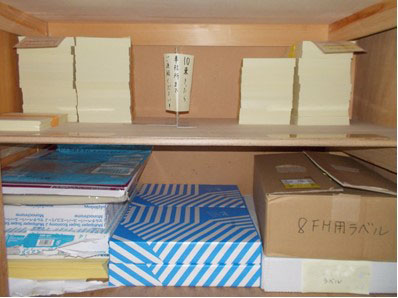

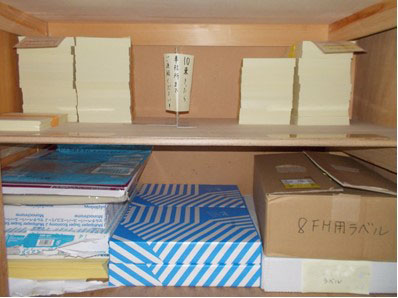

2019年12月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「コピー用紙・タック紙置き場の改善」を実施しました。

<改善前の状態&問題点>

倉庫棚にコピー用紙・タック紙が置かれていますが、種類やサイズ違いの物が混在していて必要な物が取り出しにくい状態でした。又、表示もしっかりされていませんでした。

<改善後の状態&効果>

タック紙を上段、コピー用紙を下段に分けて置くようにし、サイズ違いの物を重ねて置かないようにしました。タック紙は種類別に帯色が分けてある為、持ち出し時に確認できるよう品名とともに帯色の表示もしました。種類別に置いたことで上の物を除ける手間もなくなり、必要な物が取り出しやすくなりました。