2019年10月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「原料投入口のレーザーによる停止装置の改善」を実施しました。

<改善前の状態&問題点>

原料投入口から粉がこぼれるとレーザーが反応し全停止しますが、ピンポイントのため粉が多量に落ちないと停止しません。また、原料がダイレクトに床に落ちるため廃棄している状態で掃除する時間も掛かり手間になっていました。

<改善後の状態&効果>

投入口の下にレーザー部分に粉が集まるような器具(SUS製)を製作し設置しました。少量の粉でも中央に集まるため、最小限に粉をおさえる事ができました。また、落ちた粉は原料戻しができるようになり、掃除する手間もなくなり時間短縮に繋がりました。

2019年10月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「ボールミルのボール整理」を実施しました。

<改善前の状態&問題点>

開発部には、ボールミルのボールが数種類あるが、ポリ袋に入れて保存されていたため、どの大きさのボールがあるかわかりにくい状態だった。また、見た目が悪かった。

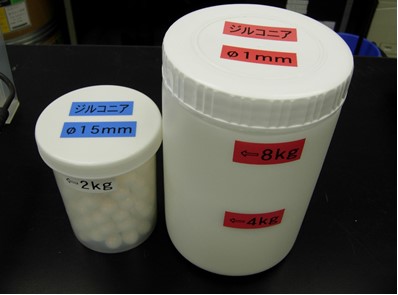

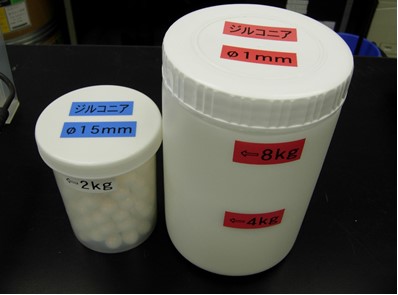

<改善後の状態&効果>

ボールを容器に入れ、どの大きさのボールがあるか、わかりやすく色分けして表示した。また、重くてうっかり落とさないように、容積による重さを表示した。

結果、ボールが整理され、紛失しにくくなった。また、重さ表示もあるので、重くてうっかり落とし、ケガをしないようになったと考えられる。

2019年9月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「電線置き場の改善」を実施しました。

<改善前の状態&問題点>

工作室・奥の電線置き場は、以前、種類別に保管されていたが種類が多くなり乱雑に保管されていました。

<改善後の状態&効果>

再区分をしたことによりみやすくなりました。

2019年9月の製造部(本社)の5S活動事例を紹介します。

製造部では「バグフィルター置き場の改善」を実施しました。

<改善前の状態&問題点>

回収機で使用するバグフィルターの置き場は、工場内の奥の方でパレットの上に積んであるだけで品質的にあまり良くない状態でした。カバーやシートが覆い被さり何が置いてあるかも分かりずらい状態でした

<改善後の状態&効果>

スペーシアでバグフィルター専用の台車を製作し移動しやすく積みやすい状態にし綺麗な室内で保管できるようにしました。また、表示する事で何が置いてあるか分かりやすくなりました。

2019年8月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「段ボール板保管台車の改善」を実施しました。

<改善前の状態&問題点>

パレットに製品を積載する際に使用する段ボールの保管台車は構造がパイプの枠だけであったため、隙間から段ボールが外れて落ちていたり、奥の方へ飛び出していたりで、乱雑な状態でした。段ボールも再利用の物が多いため、サイズも不揃いであったことから整えて保管できない状態でした。

<改善後の状態&効果>

保管台車の両サイドと奥側にボードを取り付けたことで。台車から外れる事もなくなり、サイズが不揃いの段ボールもスッキリ収まるようになりました。

2019年8月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「冷却水タンクの撤去」を実施しました。

<改善前の状態&問題点>

ホーライ(粉砕機)の冷却に使用していた冷却水タンクは以前から使用していなかったが、ホーライの場所移動に伴い、撤去できるようになりました。

<改善後の状態&効果>

冷却水タンクとともにホース類も撤去しました。スペースの確保ができました。

2019年7月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「熱電対引っかけフックの取付」を実施しました。

<改善前の状態&問題点>

熱対策でターボの温度制御をする事になり熱電対と制御電線を取付したが、収納する所がありませんでした。

<改善後の状態&効果>

盤側面にフックを取付し熱電対、制御電線を引っかけられるようにしました。温調制御の電線類を束ねたことで配線時、種類が分かり易くなり移動の時も邪魔にならなくなりました。