2019年7月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「配管置き場の5S」を実施しました。

<改善前の状態&問題点>

第2製造部用の配管置き場は機械置き場内に1カ所しかないため、何種類もある配管がごちゃ混ぜに置いてあります。そのため見た目が悪く、必要な配管を取り出しにくい状態でありました。

<改善後の状態&効果>

機械置き場全体の5S行い、その中で配管置き場を追加で確保することができました。配管を種類ごとに分け、並べ替えることで見た目が良くなり、必要な配管を取り出しやすくなりました。

2019年6月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ゴミ集積カゴ移動による架台下の有効利用」を実施しました。

<改善前の状態&問題点>

廃プラ架台の下にゴミ集積カゴを置いている為、プラケース等を置くスペースが少ない。

プラケース等が置けるスペースを少しでも多く確保する必要がある。

<改善後の状態&効果>

地震対策として、廃プラ架台3台を連結させ隙間をなくし、ワイヤーで柱に固定した事で、奥と横へ移動させる事が出来ました。

廃プラ架台横にスペースが出来たのでゴミ集積カゴを置く事にし、廃プラ架台下にプラケース等を置くスペースを確保しました。

2019年6月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「疲労低減マットの定置管理」を実施しました。

<改善前の状態&問題点>

押印作業時に使用する疲労低減マットは定置管理されておらず、掃除がしにくく見た目も悪い状態でした。

<改善後の状態&効果>

マットに穴を開けそれに合う金具も作製してもらいました。マットを使用しない時は作業台に引っ掛けておくことができるようになり、掃除がしやすくなり見た目も良くなりました。

2019年4月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「原料カット時の切削くず飛散防止シートの改善」を実施しました。

<改善前の状態&問題点>

大型の原料をカットする際周囲に切削くずが飛散するのですが、今までは周囲が空いているテントにビニールを貼り付けた物を使用し対応していました。しかし、隙間から切削くずが飛び出してしまったり、ビニールが半透明のため作業者が周囲を確認しづらく、あまりいい状態ではありませんでした。

<改善後の状態&効果>

カット作業専用の飛散防止テントを作成しました。四方のうち一カ所のみを空け、地面ぎりぎりまでシートを貼ったことで以前よりも切削くずが飛び出すことが無くなりました。また、シート全てを透明にすることで作業者が周囲を確認しやすくなりました。

2019年4月の品質保証部(本社)の5S活動事例を紹介します。

品質保証部では「計測器電源コードの識別」を実施しました。

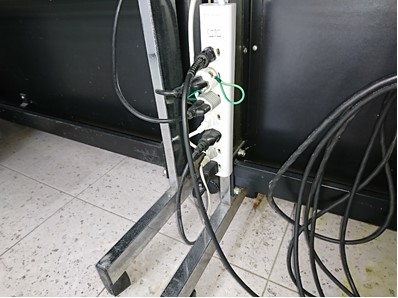

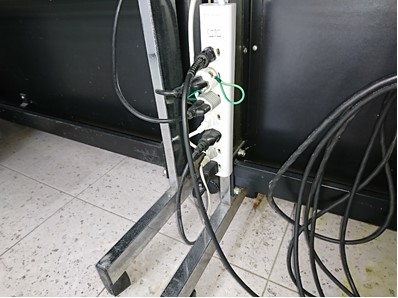

<改善前の状態&問題点>

電源タップに沢山の計測器のコードが差し込まれていて、何のコードか分からない状態でした。

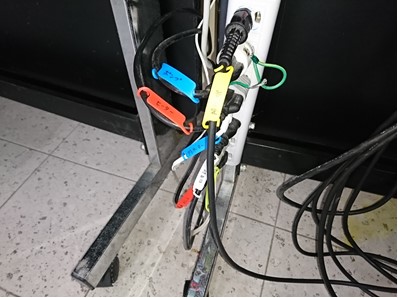

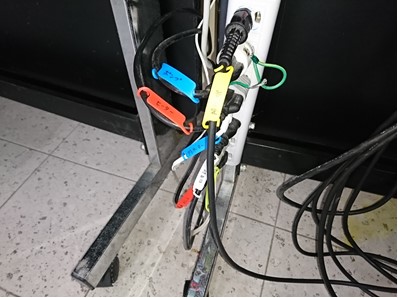

<改善後の状態&効果>

一つ一つのコードにタグを取り付け何のコードか分かるように表示しました。また、色分けすることで識別しやすくなりました。

2019年3月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「取り扱い説明書の整理整頓」を実施しました。

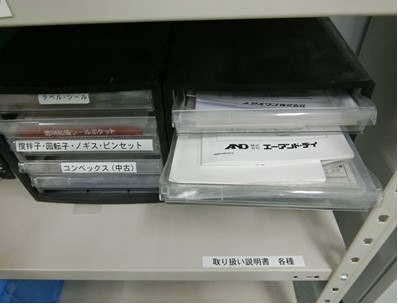

<改善前の状態&問題点>

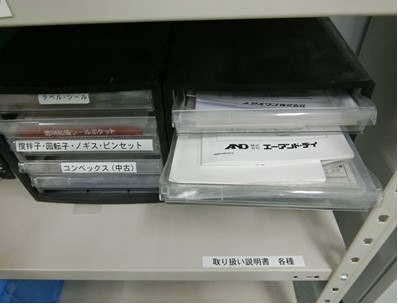

取り扱い説明書が、レターケースの中に入れてはあったが、種類ごとに分けておらず乱雑になっていた。

整理されていなかった事もあり、説明書が引き出しからはみだすこともあった。

欲しい取り扱い説明書を探すのにも時間がかかった。

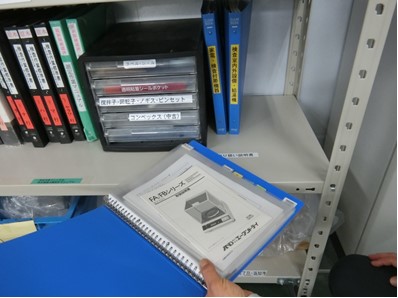

<改善後の状態&効果>

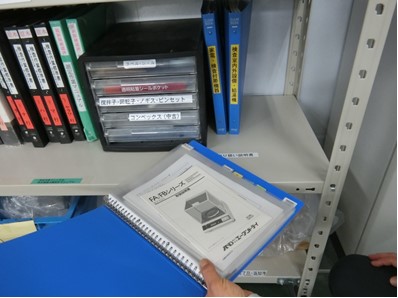

種類ごとにクリアーファイルに仕分けし、見出しもつけました。

見た目もすっきりしとても探しやすくなりました。

2019年3月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「延長コードの収納改善」を実施しました。

<改善前の状態&問題点>

開発部の作業室にある延長コードはまとめてカゴに入れられ取り出しにくい状態でした。

<改善後の状態&効果>

延長コードをそれぞれ壁にかけて保管できるようにすることで取り出しやすくなり、また管理もしやすくなりました。