2019年2月の品質保証部(古川工場)の5S活動事例を紹介します。

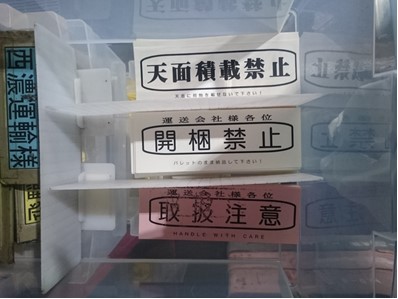

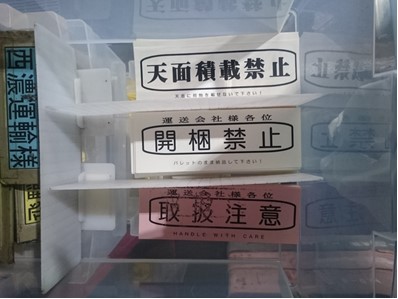

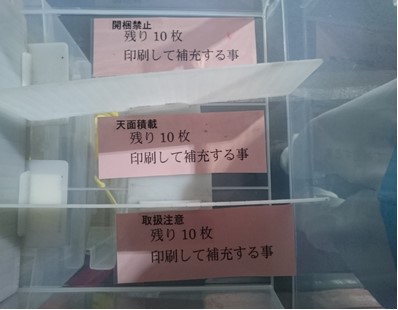

品質保証部では「混載便パレット貼り付け用ラベルの保管改善」を実施しました。

<改善前の状態&問題点>

パレット出荷時において貼り付けするラベルは種類毎に分けて収納していましたが、使用枚数が多い日などは残りが少なくなり、翌日に慌てて作成することがありました。補充するタイミングが決められておらず、まちまちであったためこうした事が起きていました。

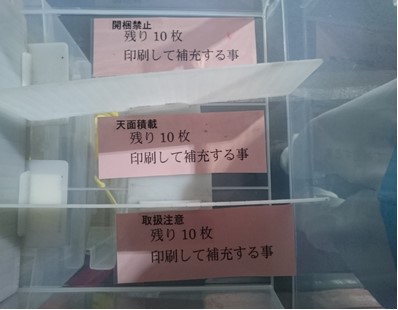

<改善後の状態&効果>

写真の様に残り10枚になったら作成することで、慌てて作成することが無くなりました。また、忙しくてすぐに作成できない時などは、カードを他の部員に渡し作成を依頼することで早めに対応出来るようになりました。

2019年2月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「クリップ保管方法の改善」を実施しました。

<改善前の状態&問題点>

仕掛品にクリップを使用するようになったが、ケースに入れてあるだけなので取り出すときに絡まって何個かくっついてきたり、全部でどれだけあるか分からない状態でした。

<改善後の状態&効果>

1ケース80個入り(10缶分)のクリップ専用ケースを4ケース制作しました。それにより、出し入れも容易になり全体の個数も把握しやすくなりました。

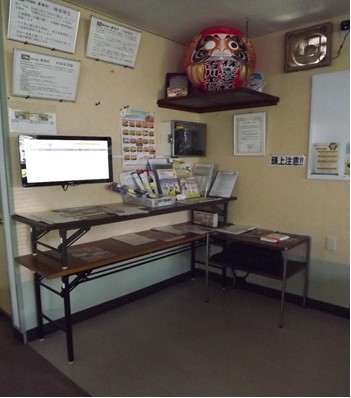

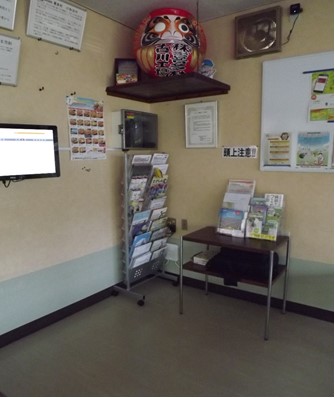

2018年12月の総務部(古川工場)の5S活動事例を紹介します。

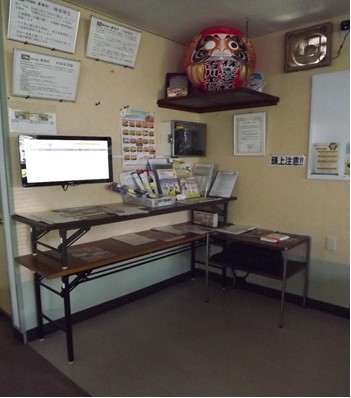

総務部では「食堂パンフレット置場の整理」を実施しました。

<改善前の状態&問題点>

食堂奥の弁当注文モニター下には、パンフレットを陳列する為に、机が縦に重ねて置かれていました。期限切れのパンフレットが長期間放置されたり、物同士が重なり合ったりして見た目が悪く、スペースもとっていました。

また、机の重ね置きは不意の落下による危険を伴っていました。

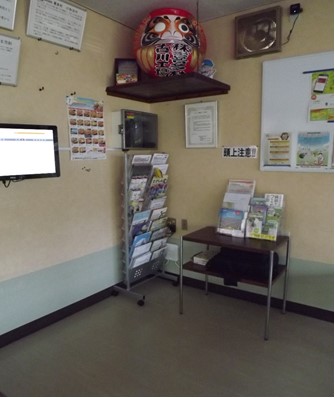

<改善後の状態&効果>

20種類まで陳列できるようなパンフレットスタンドを設置し、古いパンフレットから順次撤去していくように改善しました。

見た目もスッキリし、必要なパンフレットだけの陳列が可能になりました。

机の重ね置きを止め、危険もなくなり、スペースを広く確保出来たので、会議の場合などに臨時で机を設置する事も出来るようになりました。

2018年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「机棚の設置(E-3室)」を実施しました。

<改善前の状態&問題点>

E-3室で使用する捕虫ケースとサイクロン分解治具が机の下の床に直置きされている状態で掃除がしにくい状態でした。

<改善後の状態&効果>

机に棚を製作し物を収納できるようにしました。これにより床への直置きが解消され掃除がしやすくなり衛生面が向上しました。

2018年11月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「開発実験室 子扉・大扉のロック錠の改善」を実施しました。

<改善前の状態&問題点>

扉の施錠は写真の通り破損しており、完全に閉める事が出来きない上、小扉の下部の鉄板の溶接が切れています。その為、鉄板が曲がった状態で内側で扉下部面が接触しており、スムーズな開閉が出来ない状態です。

<改善後の状態&効果>

大扉用と子扉にそれぞれドアロックを取り付けました。

完全に扉を閉める事が出来、製造環境の向上になりました。又、子扉は、部屋内からも開けれる様に細工し、子扉下部を修正して、塗装を施し見た目も改善されました。

2018年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「製品充填ブース内の集塵ホース取り口の改善」を実施しました。

<改善前の状態&問題点>

改善前の集塵ホースの取り口では狭い範囲でしか粉を吸引できない為、フワフワと軽い粉等は集塵しきれず、飛散が多くなっていました。

<改善後の状態&効果>

集塵用ホースの取り口を広げて広範囲で吸引できるように改良しました。粉の飛散が少なくなりブース内の清掃も楽になりました。

2018年10月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「ケーブル置き場の定置管理」を実施しました。

<改善前の状態&問題点>

各ケーブルの置き場は決まっているが、半端なケーブルが沢山あり収納しきれていない状態でした。また、収納しきれないケーブルは床に置いてありました。

<改善後の状態&効果>

短すぎるケーブルなどを捨て、ケーブルを整頓して定位置管理しました。棚がきれいになり床に置いてあるケーブルがなくなりました。定位置管理されケーブルの種類が分かり易くなりました。