2018年6月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「物流作業時のバインダー定置管理」を実施しました。

<改善前の状態&問題点>

日常に於いて、入出荷に伴う物流業務は関係書類をバインダーに綴じて作業を行っていますが、これまでは座席の横に置いた状態でフォークリフトを運転していました。そのため、落下による書類の汚れやバインダーの破損などがありました。

<改善後の状態&効果>

座席の横にバインダーを収納できる様にトレイを設置しました。これにより、落下の心配もなくなり、書類がバインダーから外れて紛失することも無くなりました。

2018年6月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「フッ素原料ラベル保管ケースの種類細分化」を実施しました。

<改善前の状態&問題点>

フッ素原料ラベルの収納スペースが少なく複数の種類のラベルがまとめて管理されていたため、片づけたり使用する際、間違えてしまう事がありました。

<改善後の状態&効果>

収納スペースを拡張しラックの数を増やしました。これによりすべての種類のラベルを個々に収納できるようになったため、使用、収納する際に間違えることが無くなりました。

2018年4月の技術部(古川工場)の5S活動事例を紹介します。

技術部では「ダンボールシート保管方法の改善」を実施しました。

<改善前の状態&問題点>

塗装時や機械の下に敷くダンボールシートは紐でまとめ、床に直置きしてあり、移動させる時や、棚に収納してある物を持ち出す際に邪魔でした。

<改善後の状態&効果>

ワイヤーカゴとキャスター台車を合わせ専用の収納カゴを作りました。移動可能にしたことにより、ダンボールシートの取り出しも、収納棚からの部品取り出しも容易になりました。

2018年4月の第2製造部(古川工場)の5S活動事例を紹介します。

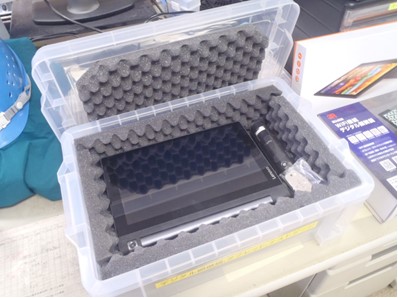

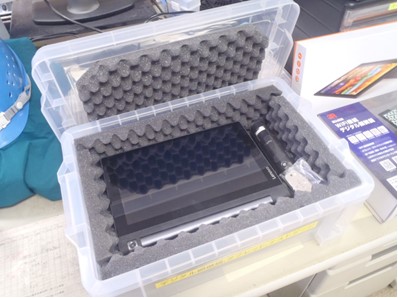

第2製造部では「デジタル顕微鏡の保管方法改善」を実施しました。

<改善前の状態&問題点>

設備の点検にデジタル顕微鏡を使って確認することがありますが、顕微鏡は精密機械なので出しっぱなしにもできず、使用後はそれぞれの箱に戻すという手間がありました。

<改善後の状態&効果>

緩衝材を入れた専用のケースを作りました。点検・測定の時はこのケースだけを持っていけばいいので使用や片付けの手間が減りました。

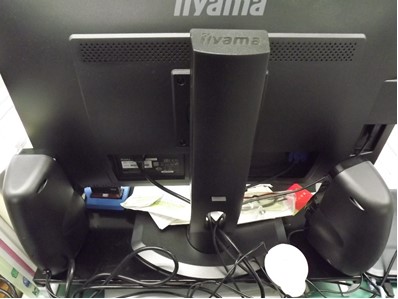

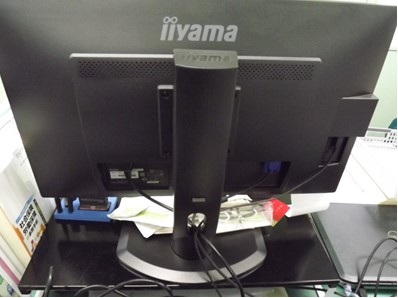

2018年3月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「パソコン用スピーカーの撤去」を実施しました。

<改善前の状態&問題点>

全社の朝礼や昼礼の際、総務部員は事務所で電話番をしながらその様子をパソコン画面で見ることにしており、スピーカーから音声も聞いていました。

パソコンを新しくした際に、スピーカーを使用しなくても音声が聞けるようになりましたが、スピーカーはそのまま置いていました。

<改善後の状態&効果>

不要となったいたスピーカーを撤去し、パソコン周りをスッキリさせました。またスペースも出来ました。

2018年3月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「ジェット粉砕機用モーターバルブの移設」を実施しました。

<改善前の状態&問題点>

粉砕機用モーターバルブは通常粉砕機側に設置されていますが、回収機側に設置されている粉砕室もあった為、そこでは回収機や排気ファンを設置する際に邪魔になっていました。

<改善後の状態&効果>

モーターバルブを粉砕機側に移設しました。これにより排気ファンと回収機をより壁側に近づけることが出来るようになり作業スペースが広くなりました。またモーターバルブが粉砕機側に移設されたことでバルブと粉砕機が近くなりフレキシブルホースを延長する必要もなくなりました。

2018年2月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「購買先へ返却するフレコンバッグの保管ボックスの製作」を実施しました。

<改善前の状態&問題点>

フッ素原料が入っていたフレコンバッグを購買先に返却する場合がありますが、返却時期までそれを保管しておく容器、場所が決められておらず、他の購買先のフレコンバッグと混在してしまう恐れがありました。

<改善後の状態&効果>

返却フレコン専用のボックスを製作しました。真ん中に敷居を入れ扉も2分割することで2社分のフレコンバッグの管理ができるようになりました。また、会社名も表示することで混在してしまう危険性も減りました。