2021年6月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「D棟入口ポリ袋保管BOX」を実施しました。

<改善前の状態&問題点>

D棟入口ポリ袋保管BOXは現状3種類ありますが、BOXが大きいため表示と違うポリ袋を入れたり、あるべきポリ袋が補充されてなかったりしていて乱雑な保管状態となっていました。また、持ち出しの際にBOXが大きいためスペースが狭く見た目も悪い状態でした。

<改善後の状態&効果>

3種類の専用ポリ袋しか入らない保管BOXを作製して表示も行い設置したことにより、専用以外のポリ袋は入れなくなり確実な保管ができるようになりました。また、スリムな保管BOXになったためスペースが広くなり見た目も良くなりました。

2021年4月の第1製造部(古川工場)の5S活動事例を紹介します。

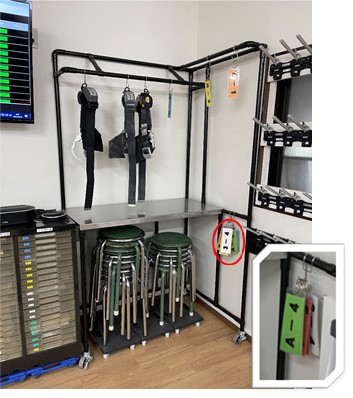

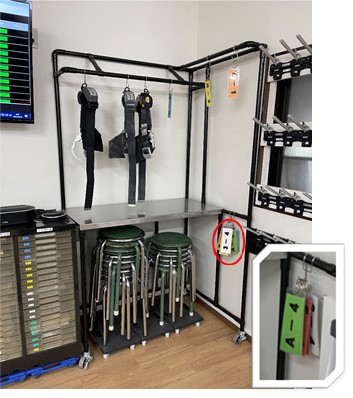

第1製造部では「高所作業具の定位置管理」を実施しました。

<改善前の状態&問題点>

安全帯の置き場は決まっていましたが、特に表示もしていない状態でした。

また、安全帯を増やしたことにより従来の置き場では管理できなくなりました。

<改善後の状態&効果>

イレクターパイプで安全帯6個(上部)、丸椅子(下部)が置ける棚を製作しました。

また、部屋番札を作成し持ち出し時に札を吊り下げれるようにしたことによりどこの部屋で使用しているのかが一目でわかるようになりました。

2021年4月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「遮光ポリビンの分類化」を実施しました。

<改善前の状態&問題点>

開発部ではボールミルで混合する際に使う遮光ポリビンが6つあるが、容器が区別できない状態である。容器を特定できないため、使用する際、容器を間違えてしまう恐れがあった。

<改善後の状態&効果>

遮光ポリビンにそれぞれナンバーのついたラベルを貼り付けた。遮光ポリビンを区別できるようにすることで、器具による誤差が出ないようになった。

2020年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「3棟裏倉庫 配管撤去」を実施しました。

<改善前の状態&問題点>

3棟裏の倉庫には不要となったφ400の配管が残っているため、荷物の出し入れや積み上げの際に高さが設定されるのでスペースに無駄がありました。

<改善後の状態&効果>

関連部署と打ち合わせ後、倉庫使用を一時停止してもらい配管を撤去することができました。撤去したことでスペースの無駄がなくなり荷物の積み上げが容易にできるようになりました。また、危険源も排除することができました。

2020年12月の第2製造部(古川工場)の5S活動事例を紹介します。

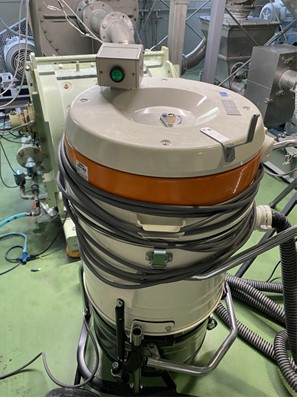

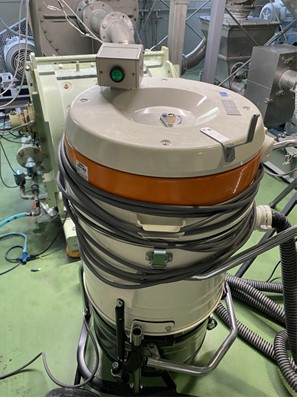

第2製造部では「掃除機電源コードの収納方法の変更」を実施しました。

<改善前の状態&問題点>

掃除機本体にコードを巻きつけてあり、使い勝手がよくありませんでした。また掃除機本体にコードを巻くと本体の熱が逃げないので故障の原因にもなります。

<改善後の状態&効果>

コード収納用のフックを取り付けました。それにより使い易くなり、見た目もよくなりました。また本体の熱もこもらないので故障のリスクも減らせました。

2020年11月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「プラ容器掃除道具の保管・管理」を実施しました。

<改善前の状態&問題点>

プラ容器掃除用の道具をペール缶に入れて保管していますが、まとめて保管している為、乱雑になっていました。

また数の把握をしておらず、きちんと管理出来ていませんでした。

<改善後の状態&効果>

プラ容器掃除用の道具の保管、管理用のボードを作成し、道具を掛けるようにしました。置場の表示とラインを引いた事により、定置管理も出来るようになった為、使用後は定位置に返却出来るようになりました。

一目で欠品もわかるようになり、見た目も良くなりました。

2020年11月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「脚立定置管理」を実施しました。

<改善前の状態&問題点>

C-1室配管置き場には脚立がありますが、すぐ使用できるように広げた状態で置かれていて、配管を取りに来た人は脚立に躓く可能性がありました。

<改善後の状態&効果>

配管の棚にフックを取り付け表示をすることで定置管理が行えるようになりました。また、配管を取りに来た人も脚立に躓く可能性がなくなりました。