2024年1月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「金属探知機とフレコンバッグの繋ぎ方の改善」を実施しました。

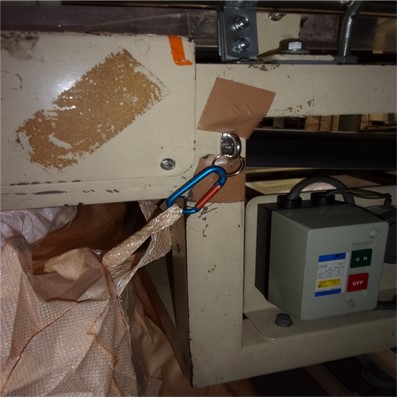

<改善前の状態&問題点>

フッ素原料の区分後、金属探知機を通すものがあるが金属探知機とフレコンバッグをビニール製のヒモで繋いでいるため取り付け・取り外しの際にヒモを解かなければならず、また使用するにつれてヒモが劣化しフレコンバッグ内に入る恐れもあった。

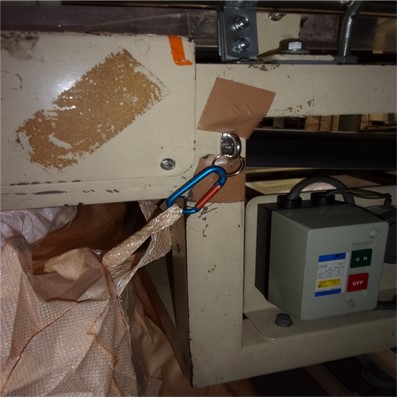

<改善後の状態&効果>

金属探知機にカラビナを取り付け、フレコンバッグを引っ掛けることにした。フレコンバッグの取り付け・取り外しが容易になりコンタミの恐れもなくなった。

2023年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「ミクロマット専用治具の保管と管理」を実施しました。

<改善前の状態&問題点>

ミクロマットの回転刃を外す専用の治具がありますが、保管場所に決まりがなくミクロマットの機械上部に置いてある状態で保管・管理が出来ていない状態でした。

<改善後の状態&効果>

治具を入れる専用ケースを作り、ミーティングルームで保管・管理をする事にしました。 改善前は保管・管理が出来ていませんでしたが専用ケースを作った事で、保管・管理が出来るようになりました。

2023年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「コンプレッサー室内の5S」を実施しました。

<改善前の状態&問題点>

コンプレッサー室内に棚が設置してありますが、備品の数と棚のサイズがあっていないため洗剤などが床に直置きになっておりました。また、錆もひどく見た目も悪い状態でした。

<改善後の状態&効果>

コンプレッサー室内の棚を新規作成したステンレス製の棚に変えました。 床に直置きしていた洗剤など全て収納でき錆びる心配もなくなりました。 また、棚を壁側に移動したことでカッパに着替えるスペースが広がり作業がしやすくなりました。

2023年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「溶接リモコン置き制作」を実施しました。

<改善前の状態&問題点>

溶接機リモコンには定位置がなく、その辺にぶら下げたり置いてあるだけの状態でした。

<改善後の状態&効果>

専用の置台を設置しました。 見た目が良くなりスムーズに使用できるようになりました。

2023年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「プラズマカッター備品BOX設置」を実施しました。

<改善前の状態&問題点>

プラズマカッター用備品は専用BOXに入れているが蓋がない為、鉄粉や埃がかぶる状態です。 また、見た目も悪い状態でした。

<改善後の状態&効果>

蓋つきの専用ケースに入れ管理するようにしました。 見た目も良くなり、備品に鉄粉や埃がかぶることがなくなりました。

2023年11月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ヘルハンガー設置位置の適正化」を実施しました。

<改善前の状態&問題点>

業務開発部員それぞれの席の近くの柱にヘルハンガーを設置して、各自のヘルメットをかけていました。 しかし、統一感がないため見た目が悪く、ヘルハンガーの位置が高い事もありヘルメットの出し入れがしづらい状況でした。

<改善後の状態&効果>

木枠を現在の位置から少し下に下げて設置し、上着等をかけてもかさばらず、見栄え良いように間隔を空けて、ヘルハンガーを設置しました。 また、テプラで名前を印字しヘルハンガーに貼り付けました。

・小柄な部員でも手が届きやすくなり、ヘルメットの管理がしやすくなりました。

・部員が現場に行くために席を外している事が一目でわかるようになりました。

・見栄えが良くなりました。

2023年11月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「業務開発部備品の省スペース化」を実施しました。

<改善前の状態&問題点>

備品収納用の棚があるが、備品の数も多くなっており、棚に直置きするだけでは収納スペースが足りなくなっていました。 また、貸し出し等で頻繁に出し入れする物もある為、直置きの状態では取り出し辛く、見栄えも悪い状態でした。

<改善後の状態&効果>

収納用の棚にメッシュパネルを設置してフックなどで備品をかけて保管するようにしました。

・ヘッドフォン等のコードも綺麗に収納できるようになり、取り出す際にコードの絡まりをなくすことができました。

・備品の個数や状態が確認しやすくなりました。