2024年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「スノコ置き場見直し」を実施しました。

<改善前の状態&問題点>

包材などの下に敷くスノコの置き場は、第1ミーティングルーム前のシート裏ですが置き場がわかりにくく、また屋外保管のためスノコが汚れる状態でした。

<改善後の状態&効果>

F棟通路入り口の空きスペースをスノコ置き場にした事で、誰にでも分かりやすくなり、また汚れる事なく保管・管理が出来るようになりました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2024年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「スノコ置き場見直し」を実施しました。

包材などの下に敷くスノコの置き場は、第1ミーティングルーム前のシート裏ですが置き場がわかりにくく、また屋外保管のためスノコが汚れる状態でした。

F棟通路入り口の空きスペースをスノコ置き場にした事で、誰にでも分かりやすくなり、また汚れる事なく保管・管理が出来るようになりました。

2024年12月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「比表面積測定装置(BELSORP MINI X)備品収納」を実施しました。

比表面積測定装置に用いる細かい部品は収納場所が無く、装置周辺の机の上に裸置きされている状態であり、紛失や埃の付着によって汚れてしまう懸念がありました。

蓋つき容器に細かい部品を収納したことにより、紛失や埃によって汚れる心配がなくなりました。また、ラベルシールによって内容物を明記したことにより、収納場所が明確になり収納しやすくなりました。

2024年12月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「強度試験片作製用の型 乾燥カゴの改善」を実施しました。

強度試験片作製用の型は細かい部品があり、乾燥機の網の下に落ち、汚れたり紛失する可能性がありました。また乾燥するときに容器から溢れてしまい、見た目が良くありませんでした。

130×130(mm)、目開き1㎜のカゴを用いて、部品を乾燥することにより、乾燥機の網の下に落ち、汚れたり紛失する可能性が低くなりました。また、網の下に落ちた部品を拾う手間がなくなり、作業性が良くなりました。また、カゴから溢れることが無くなり、見た目が良くなりました。

2024年11月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「階段下 備品置き場の整理・整頓」を実施しました。

ペットボトル、空き缶入れや備品等を階段下に保管しているが、定置管理されていない為、取り出しにくく、見た目も良くない状態でした。

備品等、定置管理し不要なものを整理しました。 見た目もスッキリし必要なものを取り出しやすくなりました。

2024年11月の設備保全部(古川工場)の5S活動事例を紹介します。

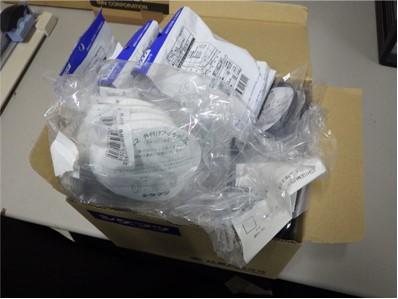

設備保全部では「防毒防塵マスクの保管」を実施しました。

防毒防塵マスクに使用する備品が乱雑に保管されており、見た目が悪い状態でした。

専用のケースに入れ保管したことで見た目が良くなりました。

2024年11月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「エアーガン掛け取付」を実施しました。

工作室奥のコンプレッサー2.3号機のエアーガンは、コードリールからぶら下がっており見た目が悪い状態でした。

エアーガンを掛けておく取手を製作し壁に着けたことにより、見た目がよくなり使用しやすくなりました。

2024年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「フォークリフト2号車 鍵紐コードの改善」を実施しました。

現在、フォークリフト2号車の鍵には落下防止の為コイル状のコードが付いてます。コイルコードが劣化し切れやすくなっており、伸びてきて扱いにくくなっています。

落下防止用のコードをコイル状のものからワイヤーコードに変更しました。耐性と使い勝手が向上しました。