2023年8月の第2製造部(古川工場)の5S活動事例を紹介します。

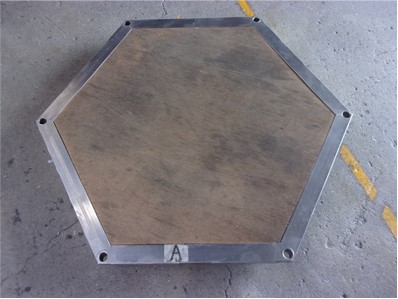

第2製造部では「3-3室秤用架台」を実施しました。

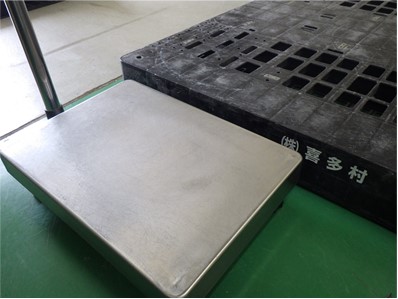

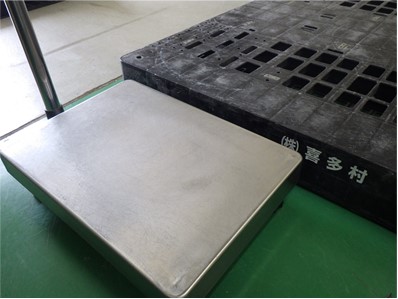

<改善前の状態&問題点>

パレットの横などで秤を使用して充填作業を行う際、秤が移動しパレットに接触するなどして重さが変動してしまうことがありました。

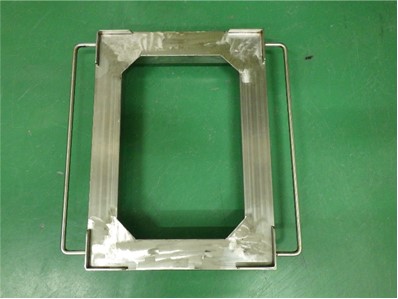

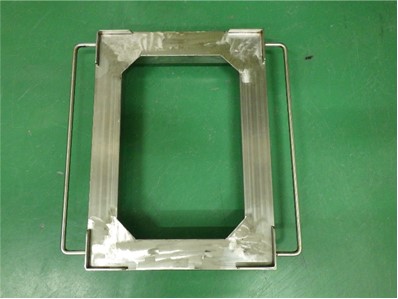

<改善後の状態&効果>

ガードが付いた専用の架台を製作しました。これにより秤とパレットなどが接触することが無くなり、重さが変動することがなくなりました。

喜多さんの進化抄録集

2023年8月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「3-3室秤用架台」を実施しました。

パレットの横などで秤を使用して充填作業を行う際、秤が移動しパレットに接触するなどして重さが変動してしまうことがありました。

ガードが付いた専用の架台を製作しました。これにより秤とパレットなどが接触することが無くなり、重さが変動することがなくなりました。

2023年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「フェルトシールの保管管理」を実施しました。

フェルトシールは、工作室2階の空いた引き出しに詰め込んでいる状態でした

定期修理など頻繁に使用するため1階に移動しました 部品棚にフェルトシール収納の箱を作り保管するようにし、容易に持ち運ことも出来るようになりました

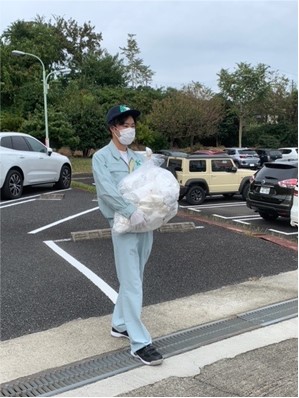

2023年8月の品質保証部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

廃棄粉運搬作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 体勢が悪い状態のまま廃棄紛を持ち上げていると腰を痛める |

|---|---|---|

| ◎ | 2 | 大量の廃棄紛を抱えて移動すると足元が見ずらく段差でつまづいてしまい転倒して怪我をする |

| 3 | 廃棄紛を手を滑らせて足に落としてしまいぶつけて怪我をする | |

| 4 | グレーチングで滑り体勢を崩して転倒し怪我をする | |

| ◎ | 5 | 荷物に気を取られてしまい周囲の車に気が付かずぶつかり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 決められた量で運搬する |

|---|---|---|

| ※ | 2 | 周囲の安全を確認する |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 作業をする際は、決められた量の廃棄紛を周囲の安全を確認しながら運搬しよう! |

|---|---|

| 指差し呼称 | 運搬状態・安全確認よし! |

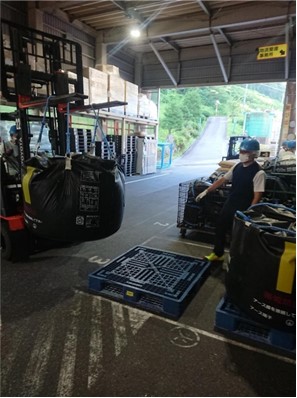

2023年8月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フレコン入荷作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | フレコンを運搬する際に、地切りが出来ていないとバンドが外れフレコンが落下する。 |

|---|---|---|

| ◎ | 2 | フレコンを運搬をする際に急旋回を行うと遠心力でフレコンがズレて落下し、付近の作業者【誘導員】に当たり怪我をする。 |

| ○ | 3 | フォークに設置した振れ止めが外れ、付近の作業者に当たり怪我をする。 |

| ◎ | 4 | フレコンをパレットに据え付ける際に、進行速度が速いと、揺れ幅が大きくなり、付近にいる作業者【誘導員】に接触し怪我をする。 |

| ◎ | 5 | フレコンを据え付けの際に誘導員の声掛けに気が付かず、進行してしまいフレコンが接触し怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 急なハンドリング操作を行わず、徐行運転で進行し、据え付けること。 |

|---|---|---|

| ※ | 2 | 徐行運転で進行し荷の揺れ幅を制限しながら、進行すること。 |

| ※ | 3 | お互いの姿を視認しつつ、オペレーターは誘導員の声を聴きながら作業を行うこと。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フレコン入荷作業は、進行方向の安全を確認し徐行し、誘導者は安全な立ち位置で声掛けを行おう |

|---|---|

| 指差し呼称 | 前方良し!立ち位置良し! |

2023年7月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「封筒保管の改善」を実施しました。

社員への書類配付用の封筒は、個人名付き角2サイズのものを2種類使用している。当初は仮置きとして段ボールに片付けていたが、使い勝手も見た目も良いとは言えず、入りきらない部分が曲がってしまう状態だった。

封筒が収まるBOX型のミーティングバッグに変更した。中に可動式の仕切りがあるため、封筒の折れ曲がりがなくなった。また、持ち手が付いているため持ち運びが容易になった。保管時にはバッグの中に入れたものを表示できるため、保管内容も分かり易くなった。

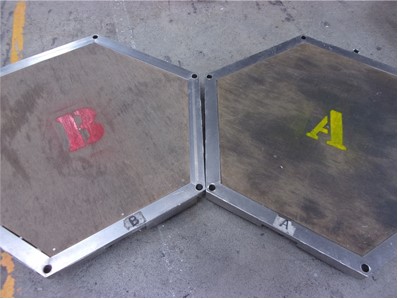

2023年7月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「原料フレコン積載用台車表示の改善」を実施しました。

原料フレコンを載せるキャスター付きの台車にA(室)、B(室)の表示があったが端に小さく表示されているためわかりづらく間違えて使用することがありました。

台車の真ん中に違う色でA、Bとスプレーで表示を行いました。一目でどちらの部屋の台車かわかるようになり間違えて使用することがなくなりました。

2023年7月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

リフトのフォーク取り扱い作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 手袋に粉が付いている状態で、フォークを動かすと、手が滑って転倒する。 |

|---|---|---|

| ◎ | 2 | フォークを動かす時に、フォークの高さが低いと、および腰になり腰を痛める。 |

| ○ | 3 | フォークを広げる際、周囲に物がある状態で動かすと、物と接触しケガをする。 |

| ○ | 4 | 床が粉で汚れた状態で、フォークを動かすと、足が滑って転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 手袋に粉が付いてないか確認する。 |

|---|---|---|

| ※ | 2 | フォークの高さを腰の位置にする。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フォークを動かす際は手袋に粉が付いてないか確認し、フォークの高さを腰の位置にしてからフォークを動かそう。 |

|---|---|

| 指差し呼称 | 高さヨシ!手袋ヨシ! |