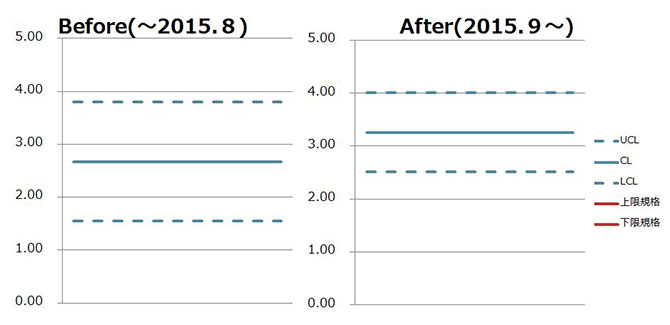

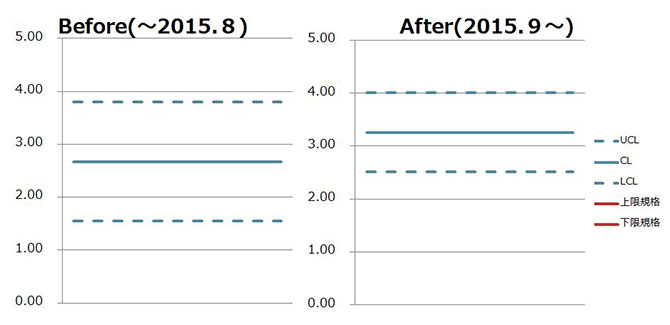

<品種・材料/粒子径>

有機化合物/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機の原料供給口の詰まりを改善し、安定供給できるようにしました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

喜多さんの進化抄録集

有機化合物/Dp50

(単位:µm)

粉砕機の原料供給口の詰まりを改善し、安定供給できるようにしました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

古川工場の品質保証部で使用している超音波分散機を新しいものに買い換えました。

当社の製品検査では、粒子径分布測定装置を使用して粉砕した製品の粒子径分布を測定し、合否判定をします。その測定の前処理では、溶媒中に粉体を均一に分散させるという処理をしますが、その際にこの超音波分散機を使用しています。正確な粒子径分布を求めるためには、この分散処理はとても重要であり、粒子径分布測定装置とともに当社の検査工程で不可欠なものとなっています。

今まで使用していた超音波分散機は平成14年に導入され、メンテナンスしながら長年使用してきましたが、既にメーカーが撤退しており部品供給されない状態であり、故障してしまった場合の復旧に不安がありました。故障してしまってからでは、検査に支障がでてしまいお客様にご迷惑をおかけすることにもなります。

そうなる前に今回、新しいものに置き換え、そのような不安を払拭することで、当社の製品検査の信頼性向上に繋げていきたいと考えています。

2015年9月の総務部(古川工場)の5S活動事例を紹介します。

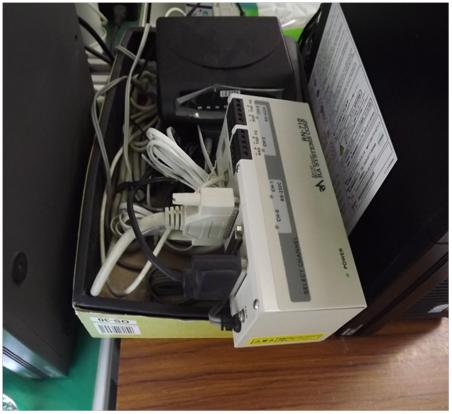

今回、総務部ではタイムレコーダー用接続機器の保管方法を改善しました。

タイムレコーダー用の接続機器が4台、乱雑に積み重なっていました。電気機器なので、蓋をするわけにもいかず埃がかかった状態になっていました。

他部署で不要とされたファイルケースを利用して、接続機器4台を並べて置き、ケーブルもきれいに束ねました。ケースは透明なので機器の状態も把握でき、埃もかからなくなり見た目も良くなりました。

2015年9月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部では回転計・温湿度計の保管方法を改善しました。

回転計と温湿度計の保管場所には、壊れているものや汚れているものも混在しており、乱雑に置いてありました。また、保有台数も把握できておらず、誰がどの粉砕室へ持ち出しているのかも分からない状態でした。

壊れているものは廃棄し、汚れているものは清掃して綺麗にし、一台一台に管理番号を付与して、持出時と返却時には持出管理表に記録するようにしました。

これによって、総台数も把握でき、誰かどこへ持ち出しているのかもひと目で分かるようになりました。

2015年9月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

簡易集塵機の運搬作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 前方の障害物に気づかずに運搬すると、簡易集塵機が障害物にぶつかり、反動で作業者に当たり怪我をする。 |

|---|---|---|

| ○ | 2 | 簡易集塵機の車輪が床面の段差に引っかかり、バランスが崩れ、作業者に当たり怪我をする。 |

| ○ | 3 | 床面の凹凸に車輪が取られ、簡易集塵機が転倒し作業者に当たり怪我をする。 |

| 4 | 簡易集塵機がバランスを崩したとき、無理に支えようとすると腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 簡易集塵機を運搬するときは、周囲にものがないか確認する。 |

|---|---|---|

| ※ | 2 | 簡易集塵機の運搬先に障害物がないか確認する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 簡易集塵機を運搬するときは、周囲(足元、前方)を確認してから運搬しよう。 |

|---|---|

| 指差し呼称 | 足元・前方よし!! |

2015年9月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

高所作業車による作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 高所作業車を移動中、路面の凹凸に気がつかないと車体が揺れて運転をミスし易く危険である。 |

|---|---|---|

| ○ | 2 | 高所作業車を移動中や作業床の下降時、車体周辺は見えにくく注意を怠ると思わぬ事故につながる。 |

| ○ | 3 | 高所作業車で通路から粉砕室内へ移動するとき、入口の高さが低いため注意してないと壁に頭をぶつける。 |

| ◎ | 4 | 作業床の上昇中に頭上の配管等に気づかず頭を打つ。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 作業床を上昇する前に危険な箇所はないか確認する。 |

|---|---|---|

| 2 | 作業補助者を立て高所作業車の周りの危険箇所を知らせてもらう。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 作業床を上昇する前に頭上及び周囲に危険がないか確認しよう。 |

|---|---|

| 指差し呼称 | 頭上ヨシ!周囲ヨシ! |

本社第一工場では、古くて冷房効率が悪くなっていた空調機(一台)を、この夏の前に新しいものに取り替えました。

空調機を取り替えた粉砕室内の冷房効率は良くなり、今までよりも快適な作業環境となっており、作業効率も上がることを期待しています。

また、新しい空調機への置き換えにより1年間で13,256kWhの電力量低減が見込まれており、省エネにも寄与しています。