2014年3月の品質保証部(古川工場)の5S活動事例を紹介します。

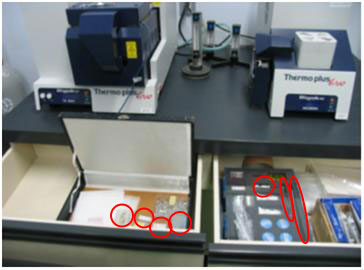

品質保証部の熱分析TG-DTA・DSC測定に使用する備品の保管方法を改善しました。

<改善前の状態&問題点>

熱分析TG-DTA・DSCの測定に使用する備品が、2つの引き出しに分かれて収納されていたため、準備に手間がかかりました。また、必要な備品を取り忘れると何度も引き出しを開閉して取り出すというムダがありました。(測定に必要な備品は、写真上の赤丸)

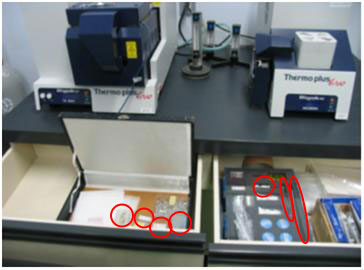

<改善後の状態&効果>

専用のケースを用意して、ひとつのケースで一括管理するようにしました。ケース内では備品の名前も明示して、定置管理をするようにしました。これにより測定準備に手間取ることもなくなり、作業性もよくなりました。終了時も片付け忘れがなくなりました。

2014年3月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

アルミ袋ヒートシール作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ヒートシールをする際、指を挟み怪我をする |

| ◎ |

2 |

アルミ袋を持った時、指を切り怪我をする |

|

3 |

アルミ袋をシーラーに載せる際、落としてしまい足を怪我する |

|

4 |

ヒートシールをする際、体勢が悪く、腰を痛める |

| ○ |

5 |

アルミ袋のエアー抜きをする際、粉が出てきて目に入り、目を痛める |

|

6 |

雑に取り扱うと、ヒートシーラーが倒れて、怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

アルミ袋ヒートシール時は、保護ゴム手袋を着用し作業しよう |

| 指差し呼称 |

ゴム手袋着用 ヨシ! |

2014年3月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

アジャスター付き脚立使用の作業

/p>

/p>

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

4本の足がすべて地面に接地していないと、登って作業をするときに脚立がガタついてバランスを崩す。 |

| ◎ |

2 |

アジャスターで脚立の足の長さを調節した後、確実にロックしないと作業者が足をかけた際に脚立が倒れる。 |

| ◎ |

3 |

使用後に収納した際、しっかりロックしていないと運搬時に勝手に足が伸び、周囲にいる作業者に当たる。 |

| ○ |

4 |

設置するときに脚立のベース板が正しく接地していないと、登った際に重みで不安定になる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

アジャスターで伸縮調整した時は確実にロックする。 |

| ※ |

2 |

作業後にアジャスターを収納した後は確実にロックする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

アジャスター付き脚立を運搬・使用するときは、しっかりとロックしてあることを確認しよう。 |

| 指差し呼称 |

「アジャスターロック ヨシ!!」 |

ロック時は青表示

ロック解除時は黄表示

ベース板をしっかり接地させる

(写真手前はNG)

2014年3月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

機械運搬作業(フォークリフト使用)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

高さのある設備を運搬中、各棟入口のクイックシャッターを通過するときに入口上部に設備が当たって傾き、周辺作業者に当たる。 |

| ◎ |

2 |

クイックシャッター上部の高さよりも入口の高さが低い粉砕室があるため、クイックシャッターを通過できても、そのままの高さで粉砕室に入ろうとすると、入口上部の梁に設備が当たって傾き、周辺の作業者に当たる。 |

|

3 |

高さのある設備を運搬中、上部ばかりに気をとられていると歩行者の発見が遅れ接触する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

各棟入口のクイックシャッター前で、安全確認バーに当たらないことを確認してから通過する。(安全確認バーは棟内の粉砕室入口上部の最も低い箇所の高さに合わせて設置されている) |

| ※ |

2 |

安全確認バーに当たるときは運搬中の設備の高さを低くして調整する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

高さのある設備を運搬するときは、安全確認バーに当たらないことを確認して、そのままの高さで通路・作業室を通過しよう! |

| 指差し呼称 |

高さヨシ!! |

2014年2月の技術部(古川工場)の5S活動事例を紹介します。

技術部において機械を整備する際には、枕木の上に機械を載せて作業することがあります。今回はこの枕木の改良と保管方法を改善しました。

<改善前の状態&問題点>

工作室にある枕木は用途によりいろいろな大きさ、形があり、保管時にはかさばっていました。また、定置管理もされていませんでしたので、目的の枕木を探し出し取り出すのに手間がかかっていました。

<改善後の状態&効果>

色々な大きさに対応できるように枕木を改良し、大きさ、形を統一しました。また専用台車を作り定置管理しました。これにより容易に取り出して使用できるようになりました。また、コンパクトになった為、省スペースになりました。

2014年2月の第2製造部(古川工場)の5S活動事例を紹介します。

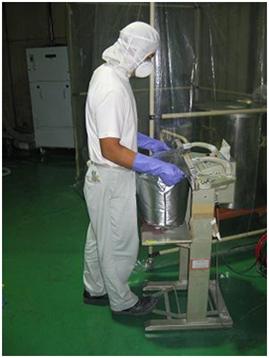

第2製造部ではフッ素樹脂潤滑用添加剤の製造をしています。製品タンクにできあがってきたフッ素樹脂の粉末をファイバードラム等に充填する際には粉が舞い上がり、床面を広範囲に汚していたため、それを改善しました。

<改善前の状態&問題点>

製品の充填作業時、集塵機に繋がれたダクトホースを側に設置し、舞い上がった粉塵を捕集していました。しかし、それだけでは捕集しきれず、粉塵は床面の広範囲に落ちて拡がっていました。

<改善後の状態&効果>

製品タンクを丸ごと囲む集塵ブースを製作し設置しました。これとダクトホースによる捕集を併用することで、舞い上がった粉塵は集塵ブースの外へ拡がることはなくなり、従来と比較して床面を汚す面積が小さくなりました。

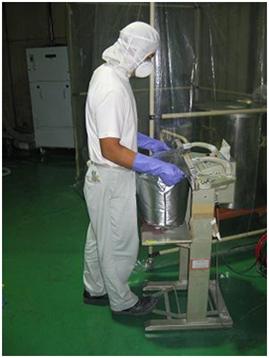

2014年2月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フッ素樹脂原料投入作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| |

1 |

粉が階段に付着し、足を滑らせ怪我をする |

| ○ |

2 |

フォークリフトのサイドブレーキがしていないと、リフトが前進して階段に挟まれ怪我をする |

| ◎ |

3 |

鍋で投入する際、階段から足を踏み外し、転落し怪我をする |

| |

4 |

階段のロックがしていないと、階段が動き出し、作業者が怪我をする |

| |

5 |

階段の昇降時に、パレットに引っかかり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

原料投入時は、足元をよく確認してから作業する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

原料投入時は、足元をよく確認してから作業しよう |

| 指差し呼称 |

足元確認 ヨシ! |

/p>

/p>