2017年12月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

廃棄ドラムのプレス作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

プレス台にファイバードラムをセットする時、プレス台溝内にドラムをセットしないと転がって落ちて作業者に当たる。 |

| ○ |

2 |

ドラム缶をプレスする際、プレス機に対して横向きの体勢でドラムを持ち上げると腰を痛める。 |

| ◎ |

3 |

プレス作業を終えて、プレス板を上げた状態にしておくと、プレス板が下がる恐れがある。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

プレス作業終了後は、プレス板を下げておく。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

プレス作業終了後は、プレス板を確実にプレス台まで下げる。 |

| 指差し呼称 |

プレス板、降下ヨシ! |

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

総務部で行う「廃棄ドラムのプレス作業」をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

2017年12月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

エアーフィルター交換作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

エアーフィルターのカバーを外す際、手が滑りカバーが体に接触し怪我をする。 |

| ○ |

2 |

カバーを支える手が滑り、カバーが足に落ち怪我をする。 |

| ○ |

3 |

ロックリングが落下し、右手の甲に落ち怪我をする。 |

| ◎ |

4 |

配管内のエアーが残っているとカバーを外す際勢いよく外れ体に当たり怪我をする。 |

| ○ |

5 |

ロックリングを外した際、体勢を崩し隣のフィルターに体をぶつけ怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

元バルブを締める |

| ※ |

2 |

圧力計がゼロになるのを確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

元バルブを締め、圧力計がゼロになるのを確認してから作業しよう |

| 指差し呼称 |

元バルブ・圧力計ゼロ確認よし! |

技術部(古川工場)にTIG溶接機を新たに導入しました。

必要不可欠な溶接機

当社には製造設備・施設の管理・メンテナンスを受け持つ部門があります。古川工場ではそれを技術部が担っています。

技術部では設備・施設の管理・メンテナンス業務のほか、製造現場で使用する治工具や架台等の工作物の修理・製作もしています。そのため様々な工作機械を所有しており、溶接機も金属工作物を修理・製作する上では必要不可欠なものです。

製造から27年経つTIG溶接機も

今まで使ってきたTIG溶接機は2台。1台は2000年製、もう1台は1990年製であり、製造から27年経つ溶接機を大事に使ってきました。

現在では当時のメーカーもTIG溶接機から撤退しているため、故障してしまったら代替部品も無く、使い続けるのは困難になってきていました。また1990年製の方は経年劣化も激しく出力も下がってきているので、溶接強度に不安がありました。

新しいTIG溶接機で修理・製作の幅が広がる

今回新たに導入したTIG溶接機は、ステンレスの溶接のほか、今まではできなかったアルミや真鍮の溶接ができます。出力も高くなるため、より厚みのある母材も溶接可能になります。溶接できるものの幅が広がったので、修理・製作できる金属工作物の幅も広がりました。

また、溶接部の酸化を防ぐ機能もあり、酸化による強度低下からの割れや欠けを防ぐことができるので、溶接した工作物の耐久性も今までより向上します。

溶接による修理はもちろんのこと、製造現場から求められる便利で役立つものの製作にも、おおいに活用していってくれることが期待されます。

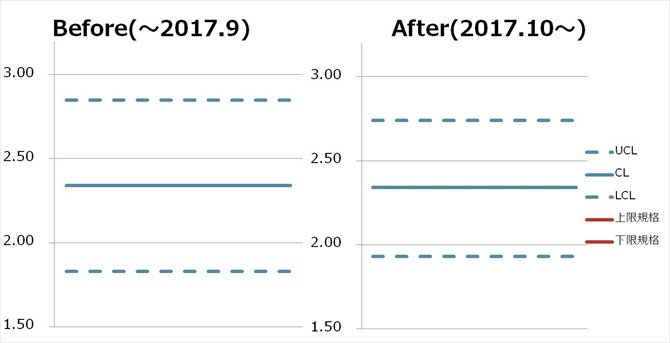

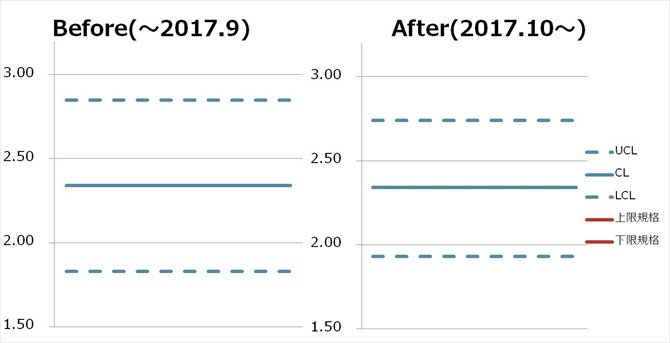

<品種・材料/粒子径>

リン系化合物の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機にオプションパーツを取り付けることでパラメータ設定が容易になり調整しやすくなりました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

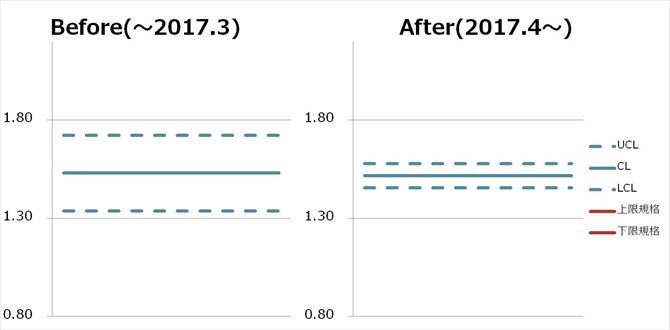

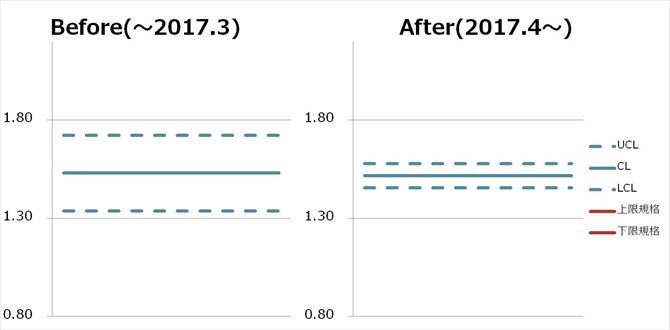

<品種・材料/粒子径>

電子部品材料の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量が安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

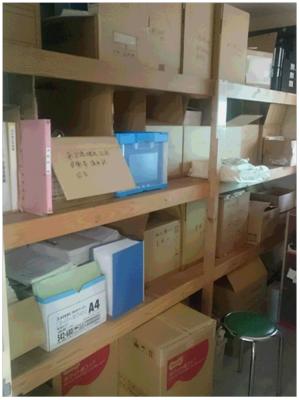

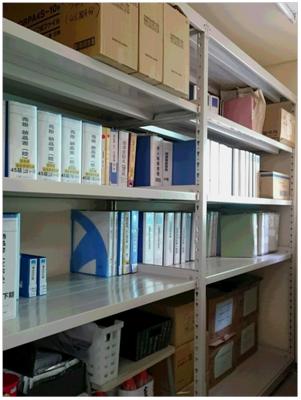

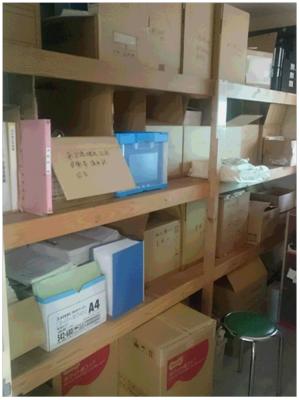

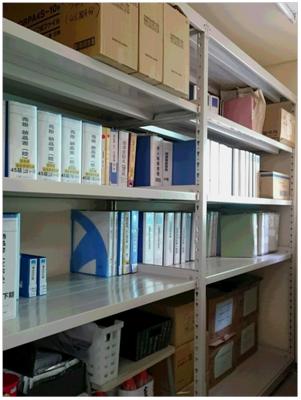

2017年11月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「書棚変更による収納力強化」を実施しました。

<改善前の状態&問題点>

古川工場事務所内には作り付けの書棚がありましたが、棚が三段しかなく高さ調整もできないため、収納力に限界がありました。また、同じ棚受けにさまざまな書類が混在した状態で雑然としている為、必要な書類の所在が一目でわかりませんでした。

<改善後の状態&効果>

作り付けの書棚を撤去し、スチールラックを設置しました。棚受けを4段にする事で収納スペースも増えました。

経理、人事、給与など、用途別に収納出来るようにした為、必要な書類も一目瞭然に判別出来るようになりました。書類を探し出す手間や、取り出しにくい事もなくなりました。

2017年11月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「ステンレス製枕木置き場の改善」を実施しました。

<改善前の状態&問題点>

枕木置き場に枕木を入れて保管してますが、写真を見てもわかるように2つのスペースに区切ったところに斜めに倒して入れていました。倒れ掛かっている状態で置いていくと本数があまり置けなかったり、持ち出しがしにくく、手を挟むリスクもありました。

<改善後の状態&効果>

2つのスペースをさらに格子状に区切って一本一本入れられるようにしました。こうする枕木が倒れることもなくなり確実な本数が置けるようになり、持ち出しもしやすくなりました。また、見た目も良くなり手を挟むリスクもなくなりました。