2017年11月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

機械置場の階段を使用した荷物運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

足元を見ないと、踏板の踏み外し、つまづきにより、転んでけがをする。 |

| ◎ |

2 |

大きな荷物の場合、足元が見えず、踏板の踏み外し、つまづきにより、転んでけがをする。 |

| ○ |

3 |

荷物をしっかり持たないと壁にぶつかり、体のバランスを崩し転んでけがをする。 |

| ◎ |

4 |

手すりを持たないと、階段を踏み外したときに転んでけがをする。 |

| ○ |

5 |

荷物をしっかり持たないと、荷のバランスが崩れ、荷物が落下し、けがをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

階段を使用して荷物の運搬をする際は、足元の確認をし、手すりを持って昇降する。 |

|

2 |

両手がふさがった状態になる場合は、無理に荷物運搬をしない。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

階段を使用した荷物運搬作業では、足元をしっかりと確認し、手すりを持って昇降する。 |

| 指差し呼称 |

「足元確認、手すり良し!」 |

2017年11月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

バイス台を使用したチェーンレンチ取扱い作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

バイス台に固定する対象物の締め込みが甘いと、取扱い物が落下し、足下に落ち怪我をする。 |

| ◎ |

2 |

チェーンレンチのフックの掛かりが悪いと、作業の際チェーンが外れ手に当たり、怪我をする。 |

| ○ |

3 |

作業対象物とチェーンの長さを合わせないと、緩い場合空周りして、正面の壁に手が当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

バイス台に固定する対象物は確実に締め込み、緩みが無い様にする。 |

| ※ |

2 |

チェーンの長さ調整を行って、確実にフックに掛け、少し力を掛け確認を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

確実にバイス台に固定して、チェーンフックの掛かりを確認してから作業を行う。 |

| 指差し呼称 |

バイス固定、チェーンフック掛かりヨシ。 |

2017年10月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「静電気測定機器類の収納改善」を実施しました。

<改善前の状態&問題点>

静電気測定を行うにあたり、機器を購入したり、他部署から測定機器を譲り受けたりしたことで機器が増えてきました。保管場所などが決められておらず雑然と置かれた状態でした。

<改善後の状態&効果>

機器を収納できるケースを制作し、説明書とセットで保管できるようにしました。これにより探す手間もなくなり台数管理も出来るようになりました。

2017年10月の製造部(本社)の5S活動事例を紹介します。

製造部では「製品充填ブース用カバーの保管ケースの定置管理」を実施しました。

<改善前の状態&問題点>

製品充填ブース用カバーを入れるケースは置き場が決まっておらず、探す手間がかかっていました。

<改善後の状態&効果>

床にラインを引き、決まった場所に置くことにしました。定置管理することで、探す手間など無くなりました。

2017年9月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

品質保証棟の1階部屋の出入り

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

重量のある引き戸の為、扉を勢いよく開けると取っ手に指を持って行かれ、扉と取っ手の隙間に指を挟み、ケガをする。 |

| ◎ |

2 |

事務所の扉は両方から開けられる為、2人で同時に扉を開けると、扉が体にぶつかりケガをしたり指を挟む。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

スペーサーを使い、取っ手部分が扉と重ならないようにする。 |

| ※ |

2 |

ストッパーを使い、片方の扉を固定し、スペーサーで、取っ手部分が扉と重ならないようにする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

スペーサーやストッパーがあるからと言って安心せず、ドアの開閉はゆっくりと行う。 |

| 指差し呼称 |

なし |

2017年10月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ハンドドリルを使用した機器クリーニング作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

作業時にブラシのワイヤーが切れて目に刺さる。 |

| ○ |

2 |

ハンドドリルにブラシをしっかりはめていないと、ブラシが外れ作業者にあたりケガをする。 |

| ○ |

3 |

磨く設備をしっかり固定していないと、設備が動いて作業者にあたりケガをする。 |

| ○ |

4 |

ハンドドリルを片手で持って作業をすると、ドリルがはじかれた時に手から外れてしまい作業者にあたりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ハンドドリルを使用する時は、保護メガネを着用しよう。 |

| 指差し呼称 |

保護メガネよし! |

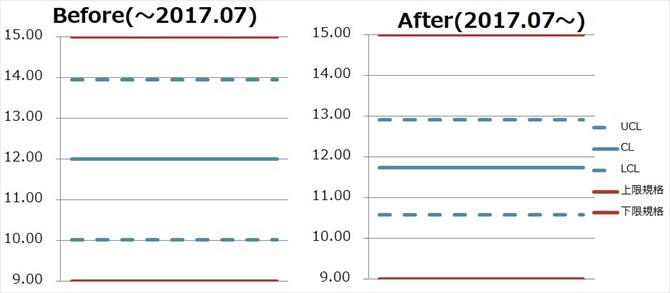

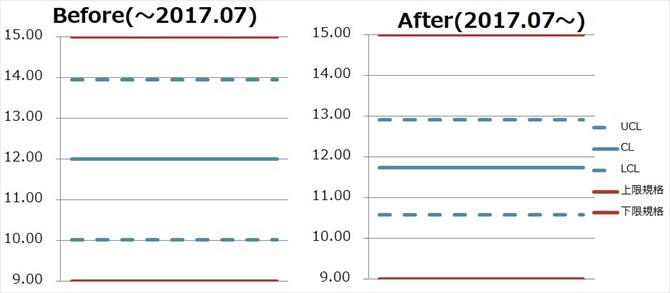

<品種・材料/粒子径>

KTL-630(自社製品)の製造/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

中間工程を変更して仕掛品のムラを少なくし、その後の工程のパラメータも調整した。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。