2018年3月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

屋根のすその雪下ろし

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

雪下ろしをする時に、真下から雪下ろしをおこなうと、落雪に当たり怪我をする。 |

| ○ |

2 |

雪下ろしばかりに気を取られていると、下ろした雪につまずいて転倒し怪我をする。 |

| ○ |

3 |

雪下ろし中に通行人が後ろにいると、雪下ろし棒を引いた時に通行人に接触し怪我をする。 |

|

4 |

手袋に粉が着いた状態で雪下ろしをおこなうと、雪下ろし棒が滑って、棒が体に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

雪下ろしをする時は、落下地点に入らないように雪下ろしをおこなう。 |

| ※ |

2 |

端から順に雪下ろしをおこなう。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

雪下ろしをする時は、落下地点に入らず端から順に雪下ろしをしよう。 |

| 指差し呼称 |

位置よし! |

2018年2月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「購買先へ返却するフレコンバッグの保管ボックスの製作」を実施しました。

<改善前の状態&問題点>

フッ素原料が入っていたフレコンバッグを購買先に返却する場合がありますが、返却時期までそれを保管しておく容器、場所が決められておらず、他の購買先のフレコンバッグと混在してしまう恐れがありました。

<改善後の状態&効果>

返却フレコン専用のボックスを製作しました。真ん中に敷居を入れ扉も2分割することで2社分のフレコンバッグの管理ができるようになりました。また、会社名も表示することで混在してしまう危険性も減りました。

2018年2月の製造部(本社)の5S活動事例を紹介します。

製造部では「第2工場作業室内のキャスター変更」を実施しました。

<改善前の状態&問題点>

室内の台車等のキャスターはゴム製の為、床にタイヤ痕が付いて汚れてしまい、見た目が悪くなってしまう状態でした。

<改善後の状態&効果>

キャスターをナイロン製のものに変更しました。タイヤ痕が付かなくなり、作業室内の見た目も良くなりました。また、汚れなくなったので掃除の手間を省く事ができました。

2018年2月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

台車からの荷降ろし作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

荷物を持ち上げる際に台車を押してしまい、台車が動いて作業者がバランスを崩し転倒したり、荷物や台車に体が当たって怪我をする。 |

| ○ |

2 |

荷物への手のかかりが甘いと荷物を取り落とし、作業者の足に当たって怪我をする。 |

| ○ |

3 |

無理な体勢で荷を持ち上げようとすると作業者の体のバランスが崩れ転倒する。 |

| ○ |

4 |

無理な体勢で荷を持ち上げようとすると腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

荷降ろしの際に台車が動かないよう、車輪止めを設置してから荷降ろしをする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

台車から荷物を下ろすときは車輪止めを設置してから荷降ろししよう。 |

| 指差し呼称 |

車輪止め よし! |

2018年2月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フレコン搬出作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

作業室が狭いためフレコンを搬出する時、後方を確認しないと歩行者に接触する。 |

| ○ |

2 |

フレコンを搬出する時、リフトを急発進させると、フレコンがパレットから滑り落ちて他の作業者にフレコンがあたる。 |

| ○ |

3 |

フレコンを回収機から取り外す時、フレコン内のエアが抜けて細かい粗砕品が舞い目に入る。 |

| ○ |

4 |

フレコン搬出口の坂道が冬季になって凍っていると、リフトが滑って歩行者にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

フレコンを搬出する時は、後方を確認して作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フレコン搬出作業は後方確認をしっかりして作業しよう。 |

| 指差し呼称 |

後方よし! |

2018年2月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

設備組み立て作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

粉砕設備にアース線を取り付けていないと、粉塵爆発が起きる可能性がある。 |

| ◎ |

2 |

アース線をしっかりアース棒からとっていないと、うまく静電気が流れず粉塵爆発が起きる可能性がある。 |

| ◎ |

3 |

アース線が損傷していると、うまく静電気が流れず粉塵爆発が起きる可能性がある。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

粉砕機、回収機、製品缶には損傷のないアース線で確実にアースをとる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

設備には、必ずアース線を取り付けよう。 |

| 指差し呼称 |

アース線よし! |

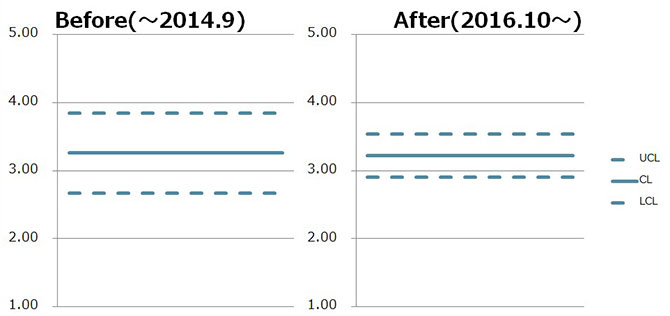

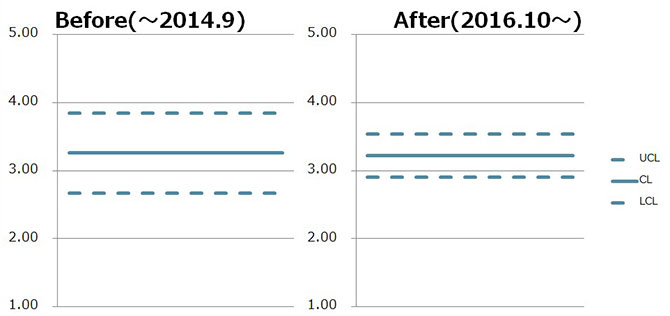

<品種・材料/粒子径>

電子部品材料の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料を最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。