2018年6月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

回収機運搬、組み立て作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

回収機をフォークリフトで運搬する時、段差などの衝撃で回収機がリフトのツメから滑り落ち、歩行者や周囲の人に当たりケガをする。 |

| ◎ |

2 |

回収機をフォークリフトで持ち上げる時、扉をしっかり閉めていないと開閉部のヒンジが曲がり、バランスが崩れ落下し、歩行者や周囲の人に当たりケガをする。 |

| ◎ |

3 |

回収機を組み上げる時、フォークリフトのツメの先端を上げて持ち上げないと回収機上部が滑り落ち、周囲の作業者に当たりケガをする。 |

| ○ |

4 |

回収機をフォークリフトで作業室から搬出する時、作業室の扉や壁に引っ掛かりバランスを崩して落下し、周囲の作業者に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

回収機運搬用のステーとフォークリフトのツメをシャコ万でしっかりと固定をする。 |

|

2 |

回収機の扉のハンドルロックをしっかり閉めてから持ち上げる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

回収機を運搬、組み立てする時は、扉のハンドルロックを閉めて、ステーとフォークリフトのツメをしっかりとシャコ万で固定してから行おう。 |

| 指差し呼称 |

扉よし! シャコ万よし! |

2018年6月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

回収機設置作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

床に工具等が落ちていると作業者が踏んでしまいバランスを崩し転倒して怪我をする |

| ○ |

2 |

架台を移動させている時、回収機に取り付けていたシャコ万が落ちて作業者に当たり怪我をする |

| ○ |

3 |

架台を移動させる際、床が濡れていると足を滑らせ転倒し怪我をする |

|

4 |

架台を移動させる際、うまく架台が停止せず作業者が架台や設備にぶつかり怪我をする。 |

| ◎ |

5 |

架台を移動している時、周りにいる作業者に気が付かずぶつけてしまい怪我をさせる |

| ◎ |

6 |

架台を移動している時、周りの設備に作業者が身体をぶつけてしまい怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

作業前に、周囲をよく確認する |

|

2 |

作業前に、足元を確認し必要な場合は整理整頓清掃を実施する |

|

3 |

作業時は、保護具を着用する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

架台を移動させる際は、保護具を着用し周囲や足元をよく確認してから作業しよう! |

| 指差し呼称 |

保護具着用・周囲・足元確認ヨシ! |

2018年4月の技術部(古川工場)の5S活動事例を紹介します。

技術部では「ダンボールシート保管方法の改善」を実施しました。

<改善前の状態&問題点>

塗装時や機械の下に敷くダンボールシートは紐でまとめ、床に直置きしてあり、移動させる時や、棚に収納してある物を持ち出す際に邪魔でした。

<改善後の状態&効果>

ワイヤーカゴとキャスター台車を合わせ専用の収納カゴを作りました。移動可能にしたことにより、ダンボールシートの取り出しも、収納棚からの部品取り出しも容易になりました。

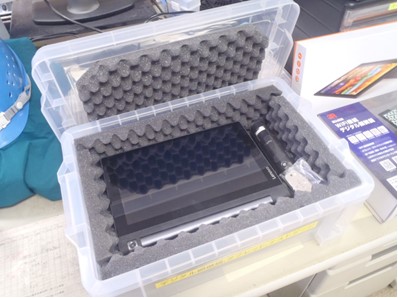

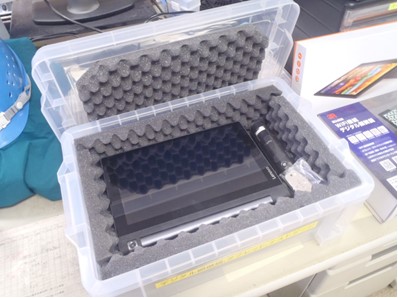

2018年4月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「デジタル顕微鏡の保管方法改善」を実施しました。

<改善前の状態&問題点>

設備の点検にデジタル顕微鏡を使って確認することがありますが、顕微鏡は精密機械なので出しっぱなしにもできず、使用後はそれぞれの箱に戻すという手間がありました。

<改善後の状態&効果>

緩衝材を入れた専用のケースを作りました。点検・測定の時はこのケースだけを持っていけばいいので使用や片付けの手間が減りました。

2018年4月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

折りたたみ式のこぎり取扱作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

木材をしっかり固定しないと、体勢が崩れて、腰を痛める。 |

| ◎ |

2 |

折りたたみ式のこぎりを使用する際、ロックボタンで刃が固定されていないと、刃が揺らつき、体勢が崩れて、転んで怪我をする。 |

| ○ |

3 |

折りたたみ式のこぎりの刃をしまう際、柄を握ったまま急いで刃をしまおうとすると、刃が指に当たり、けがをする。 |

|

4 |

ストーブの近くで作業を行うと、おがくずがとび、ストーブに引火し、火傷をする。 |

|

5 |

まっすぐ切らないと腕に無駄な力が入り、腕を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

のこぎりの刃が、安全ロックで完全に固定されていることを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

折りたたみ式のこぎりを使用する際は、刃を安全ロックで確実に固定してから作業しよう。 |

| 指差し呼称 |

安全ロックよし! |

2018年4月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

作業終了時、はさみを収納場所に片付ける作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

はさみを片付ける時、秤で作業している人がいると、頭や体にはさみが当たる。 |

| ◎ |

2 |

同時に大勢の人が片付けに行く為、混み合いはさみが当たる。 |

| ○ |

3 |

片付けに行く時、はさみの先を前方に向けていると周りの作業者に当たる。 |

|

4 |

収納場所に確実に入れていないと下に落ちて怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

|

1 |

秤で作業している時は持って行かない。 |

| ※ |

2 |

各選別台毎にはさみをまとめてカゴに入れ、1番の選別台に持って行く。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

各選別台毎にはさみをまとめてカゴに入れ、1番の選別台に持って行こう。 |

| 指差し呼称 |

はさみまとめよし! |

2018年4月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

リフト運搬作業(シャッター通過時)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

リフトの前を人が横切り、ぶつかりそうになる。 |

| ◎ |

2 |

シャッターが上がりきる前に侵入し、シャッターにぶつかった衝撃で運転者が怪我をする。 |

|

3 |

シャッターの手前で急ブレーキをかけるとリフトで運んでいる部品が落ち周囲の作業者に当たる。 |

| ◎ |

4 |

シャッターが上がりきる前に侵入すると、シャッターと衝突してシャッターの破損した部品が飛び出てきてしまい運転者に当たり怪我をする。 |

| ○ |

5 |

リフトをシャッターの手前で一旦停止する時、前すぎるとリフトの爪が当たりシャッターが破損する。 |

|

6 |

シャッターを通過中シャッターが下りてきてしまい、リフトにぶつかる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

シャッターの前で一旦停止をする。 |

| ※ |

2 |

シャッターの手前では、最徐行をする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

シャッター通過時は手前まで最徐行をし、一旦停止をしてシャッターが全開してから走行しよう |

| 指差し呼称 |

停止ヨシ!シャッター全開ヨシ! |