2019年10月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

高速切断機での切断作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

高速で切断するので、切粉が飛んで目に入る |

| ○ |

2 |

加工物をバイスにしっかり固定しないと、グラインダーと加工物がバランスを失い跳ねて体にあたる |

| ◎ |

3 |

切断しスイッチOFF後も惰性でグラインダーが回転していて触れると手を切る |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

確実に停止するまで加工物、固定バイスには触れない |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

切断後はグラインダーが停止するまで、次の工程を行わない |

| 指差し呼称 |

グラインダー停止よし |

2019年10月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ポリ袋入り原料を選別台に出す作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

原料はドラムに満杯に入っている為出しにくく、ポリ袋を引っ張って原料を出そうとすると腕や肩に負担が掛かる。 |

| ○ |

2 |

ポリ袋を勢いよく引っ張ると、手が滑って体勢を崩し後ろに転倒する。 |

| ○ |

3 |

ポリ袋を勢いよく引っ張ると、ドラムを持っている人が引っ張られ選別台に身体をぶつける。 |

| ○ |

4 |

原料を出す時、ポリ袋を引っ張る人とドラムを持っている人の息が合わないと、ドラムを落としたりドラムが身体に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

ポリ袋入り原料を出す時は小分けに出し、ドラム内の原料が少なくなってからポリ袋を引っ張る。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ポリ袋入り原料を出す時は小分けに出し、ドラム内の原料が少なくなってからポリ袋を引っ張ろう。 |

| 指差し呼称 |

原料小分けよし! |

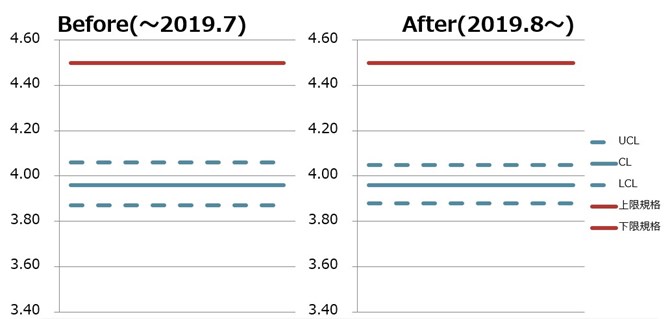

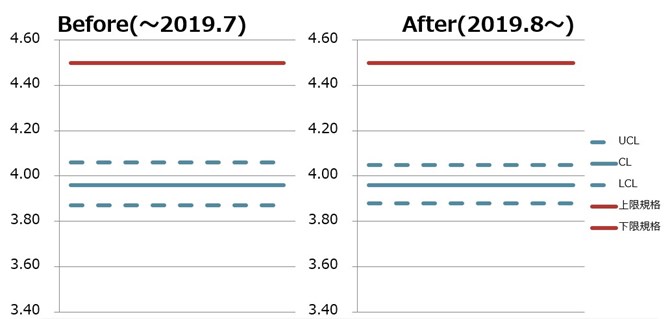

<品種・材料/粒子径>

電子部品向け材料の粉砕/Dp90

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2019年9月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「電線置き場の改善」を実施しました。

<改善前の状態&問題点>

工作室・奥の電線置き場は、以前、種類別に保管されていたが種類が多くなり乱雑に保管されていました。

<改善後の状態&効果>

再区分をしたことによりみやすくなりました。

2019年9月の製造部(本社)の5S活動事例を紹介します。

製造部では「バグフィルター置き場の改善」を実施しました。

<改善前の状態&問題点>

回収機で使用するバグフィルターの置き場は、工場内の奥の方でパレットの上に積んであるだけで品質的にあまり良くない状態でした。カバーやシートが覆い被さり何が置いてあるかも分かりずらい状態でした

<改善後の状態&効果>

スペーシアでバグフィルター専用の台車を製作し移動しやすく積みやすい状態にし綺麗な室内で保管できるようにしました。また、表示する事で何が置いてあるか分かりやすくなりました。

2019年9月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ロータップ測定

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

ふるい固定器具が上げてある状態で篩を仕込むと、固定器具が振動等で落ち、手にあたる、又は指を挟む恐れがある。 |

|

2 |

ふるいを測定器内に仕込む時、しゃがまなければならないので腰に負担が掛る。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

|

1 |

ふるい固定器具は下げた状態でふるいを仕込む。 |

|

2 |

測定を終了する際は、ふるい固定器具は下げた状態にする。 |

| ※ |

3 |

ふるい固定器具に「上げた状態で作業しない」等のラベルを貼る。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ふるい固定器具を上げた状態にしない。 |

| 指差し呼称 |

固定器具よし! |

2019年9月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

3-1室 空調機フィルター取り外し作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

フィルターを取り外すことに気を取られ、枠付きパレットから足を踏み外し怪我をする。 |

| ○ |

2 |

フィルターの位置が顔に近いため、取り外すときに粉や埃が目に入る。 |

| ◎ |

3 |

取り外したフィルターを足元の近くに置いて作業するとつまづき転倒する。 |

|

4 |

空調機本体に近いため、頭をぶつけ怪我をする。 |

| ◎ |

5 |

掃除機で汚れを吸いながら作業するため、掃除機のホースでつまずき転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

取り外したフィルターや掃除機のホースは足元から離して置く。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フィルターを取り外す際は足元を確認ながら作業しよう。 |

| 指差し呼称 |

足元よし! |