本社第一工場では、古くて冷房効率が悪くなっていた空調機(一台)を、この夏の前に新しいものに取り替えました。

空調機を取り替えた粉砕室内の冷房効率は良くなり、今までよりも快適な作業環境となっており、作業効率も上がることを期待しています。

また、新しい空調機への置き換えにより1年間で13,256kWhの電力量低減が見込まれており、省エネにも寄与しています。

喜多さんの進化抄録集 : 喜多さんの進化

本社第一工場では、古くて冷房効率が悪くなっていた空調機(一台)を、この夏の前に新しいものに取り替えました。

空調機を取り替えた粉砕室内の冷房効率は良くなり、今までよりも快適な作業環境となっており、作業効率も上がることを期待しています。

また、新しい空調機への置き換えにより1年間で13,256kWhの電力量低減が見込まれており、省エネにも寄与しています。

古川工場の既存の建物の部屋を改築、シャッター等を整備し、支給品倉庫として使用できるようにしました。

受託粉砕事業では、お客様から原料や包材などをお預かりしてお仕事させていただきます。お預かりしたそれらのご支給品を製造完了まで大切にお預かり致します。

古川工場の変電設備の周りに扉を設置し、屋外と遮断しました。

古川工場のある飛騨古川畦畑は、冬季は非常に雪深いところになります。変電設備を屋外と遮断することで冬季の風雪から守り、トラブルを防ぎ、製造への雪による支障を減らしています。

本社第一工場では以前より壁面を改修を進めてきました。

写真は、第一工場の見学通路の壁面改修後の様子です。改修後の壁面には、当社の粉砕実績例等が掲示されており、工場見学の際にはご覧頂くことができます。

また、近年は工場の外へ音が漏れないように吸音材を設置した壁面も増え、騒音対策にも力を入れています。

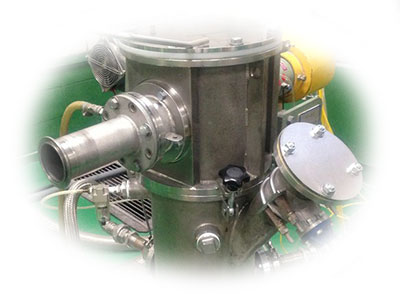

古川工場にカウンタージェットミル(ホソカワミクロン社製)を追加導入しました。

今期43期は、本社で製造できる品番を古川工場でも製造できるようにしていこうという会社の方針が出されました。このことはBCPの観点からとても大切なことであり、また喜多村全体のレベルアップにも繋がることです。

本社ではカウンタージェットミルの仕事が主となっているため、古川工場へスムーズにまたスピーディに製造移管するためにも、今回の追加導入は必要不可欠といえるものです。

今回の導入により古川工場のカウンタージェットミルAFG200型は8台となりました。お客様に対して手を尽くすことができるよう、必要な設備があれば今後も積極的に導入していきます。

本社製造部の台秤を買い換えました。

本社製造部では、フレコンの原料や製品を計量する作業があり、導入時から長期に渡って毎日のように使用されてきました。導入からずいぶん年月が経っており、見た目も老朽化してきていました。今後も、この計量作業は続いていきますので、今回、新たな台秤を購入し、置き換えました。

作業者としても新品のものは気持ちよく使うことができ、気分一新、仕事に励むきっかけにもなっています。

古川工場第一製造部に自動昇降台車(以下、リフター)を導入しました。

第一製造部には、原料が入った容器などを、足下の低い位置や頭の高さほどの位置へ移動させる作業があります。これまでは、作業者が重い容器を抱え上げて行っていたため、中腰になったりしゃがんだりしなくてはならず、作業者の足腰に大きな負担がかかっていました。

導入したリフターを使用すると、作業者が容器を抱え上げてしゃがんだり立ったりする動作をリフターが担うことになり、リフターの昇降操作をするだけで済むようになります。また、台車の天板を改良してローラーを設置したので、小さな力で容器をスライドさせることができ、この作業における足腰への負担は大きく軽減されました。

リフターは 第二製造部でも既に導入されており、製造現場における作業者の足腰への負担軽減、腰痛予防の対策のひとつとなっています。