2025年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「2ピースボールバルブの保管場所改善」を実施しました。

<改善前の状態&問題点>

工具室内に重量物のボールバルブが保管されていますが、乱雑な状態で保管されており取り出す際に崩れる危険がありました。

<改善後の状態&効果>

重量物でも保管できるような台車を作成しました。取っ手とキャスターを付けてあるので引き出して安全に取り出しやすくなり見た目もスッキリした状態となりました。

喜多さんの進化抄録集 : みんな de KAIZEN<5S活動>

2025年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「2ピースボールバルブの保管場所改善」を実施しました。

工具室内に重量物のボールバルブが保管されていますが、乱雑な状態で保管されており取り出す際に崩れる危険がありました。

重量物でも保管できるような台車を作成しました。取っ手とキャスターを付けてあるので引き出して安全に取り出しやすくなり見た目もスッキリした状態となりました。

2025年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「工具室ワイヤーロープ置き場の改善」を実施しました。

工具室にワイヤーロープが保管してありますが、何十年も使用していない物やよれてしまい使用できない物がそのまま保管してありました。余分な物が壁に何十本と引っ掛けられ整理されていない状態となっていました。

今後使用できる物を厳選し、よれて使用できない物は廃棄しました。また種類ごとに分けて掛けるようにしたので取り出しやすく探し出す手間も無くなりました。見た目も綺麗な状態となりました。

2025年11月の原料部(古川工場)の5S活動事例を紹介します。

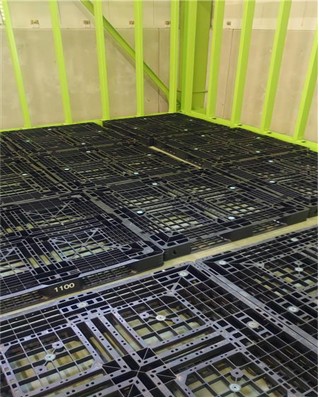

原料部では「信包倉庫フレコン原料保管場所のパレット変更」を実施しました。

信包倉庫のフレコン原料保管場所には結露対策として床にプラスチック製のパレットが敷き詰められています。しかし、強度が弱く割れてしまう事がある為、作業に支障が出ることがありました。

強度の強い再生樹脂パレットに変更しました。これまでより割れにくくなり、作業が行いやすくなりました。

2025年11月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「再生シュリンク回収ドラム」を実施しました。

原料部では使用済みのシュリンクをきれいなものと汚れたもので分別しています。しかし、写真の通りフレコンに入れて保管しているため場所を取っており、通路にはみ出している状態でした。

大型のドラムにポリ袋を入れて管理するようにしました。これにより通路にはみ出さなくなり、見た目もすっきりしました。

2025年9月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「試運転部屋でシャコマンリキの管理」を実施しました。

設備の試運転時にはシャコマンリキを使用することがありますが、準備の際にシャコマンリキを持ち運びするため、時間のロスが生じています。

試運転部屋にシャコマンリキを設置できる場所を新たに設けました。 これにより試運転の準備時間が短縮され、作業をより効率的に行えるようになりました。

2025年10月の第1製造部(古川工場)の5S活動事例を紹介します。

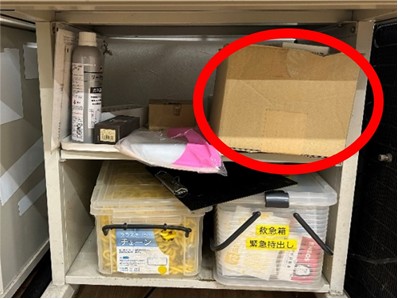

第1製造部では「掃除機ブラシの定置管理」を実施しました。

作業現場で使用する掃除機ブラシはミーティングルームで保管していますが、 段ボールケースに入った状態で保管されているため内容がわかりにくい状態でした。また、ミーティングルームのレイアウト変更により置き場が頻繁に変わるため、すぐに見つからないこともある状態でした。

備品保管用の引き出しの一段を利用し、掃除機ブラシの収納場所を定め、引き出しに表示を貼り付けました。 置き場が定まったことで、探す手間がなくなり、見た目もよくなりました。

2025年9月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ネットワーク機器周辺の整理整頓(古川実験室)」を実施しました。

実験室に設置してある無線APを新しい機種へ置き換えた事により、機器や配線が密集してしまい見栄えが悪い状態でした。 また、機器を置くスペースが限られているため機器を重ねて置くしかない状態でした。

通常のハブからPoE対応ハブに置き換えた事で必要な機器や配線を減らす事ができました。 限られたスペースでもきれいに収納できるようになり、見栄えや機器の保管状態が改善されました。