2021年6月の開発部(古川工場)の5S活動事例を紹介します。

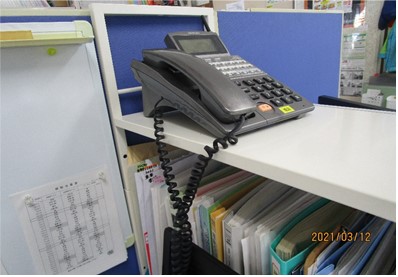

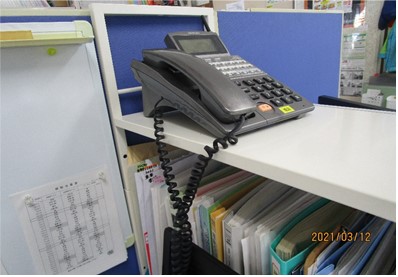

開発部では「内部電話のコード垂れ下がり改善」を実施しました。

<改善前の状態&問題点>

開発部のミーティングルームで使用している内線電話は、人数の関係もありテレフォンアーム等を使用していません。そのため、デスクの棚上に直に置いてあり、使用した後は使用者のデスク側に電話のコードが垂れ下がってしまう状態にあります。また、対面側へ動かす際には引っかかって受話器が落ちてしまう問題があります。

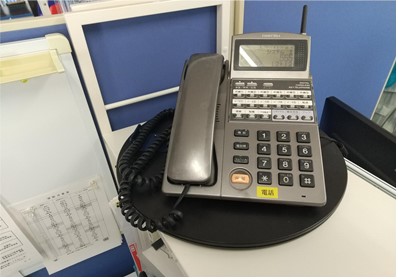

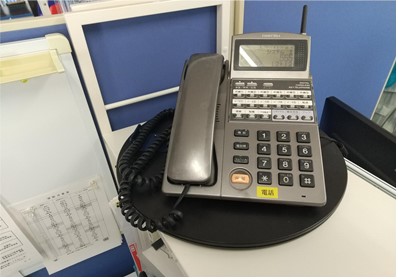

<改善後の状態&効果>

内線電話を大きめのターンテーブル上に設置し、反対側のデスクにスムーズに向けられるようにしました。その際、ターンテーブルの空きスペースにブラケットを取り付け、通話を終えた際はコードをブラケットの内側に収納できるようにしました。このことにより、コードが垂れ下がることと受話器を落とすことが無くなりました。

2021年6月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「D棟入口ポリ袋保管BOX」を実施しました。

<改善前の状態&問題点>

D棟入口ポリ袋保管BOXは現状3種類ありますが、BOXが大きいため表示と違うポリ袋を入れたり、あるべきポリ袋が補充されてなかったりしていて乱雑な保管状態となっていました。また、持ち出しの際にBOXが大きいためスペースが狭く見た目も悪い状態でした。

<改善後の状態&効果>

3種類の専用ポリ袋しか入らない保管BOXを作製して表示も行い設置したことにより、専用以外のポリ袋は入れなくなり確実な保管ができるようになりました。また、スリムな保管BOXになったためスペースが広くなり見た目も良くなりました。

2021年6月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラム缶運搬アタッチメント取り付け作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

フォークが水平でないとアタッチメントを無理な体制で差し込む為、躓いて転び怪我をする。 |

| ○ |

2 |

チェーンを繋ぐ際に、止め金具の部分で指を挟み込み、怪我をする。 |

| ○ |

3 |

チェーンを通す際に、バックレスト下部付近で腕をぶつけ怪我をする。 |

| ○ |

4 |

周囲を確認してから取り付け作業しないと、歩行者に接触し怪我をする。 |

| ◎ |

5 |

チェーンがたわんだ状態で繋ぐと、運搬作業中にアタッチメントがズレてドラムが落下し周囲の人が怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

フォークの水平状態を確認てからアタッチメントを取り付ける。 |

| ※ |

2 |

チェーンのたわみが無いよう、取り付け後に確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

アタッチメント取り付け時は、フォークの水平状態の確認とチェーンのたわみを無くそう。 |

| 指差し呼称 |

水平よし!たわみ無し良し! |

2021年6月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

油圧圧着工具使用作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

油圧圧着工具が約4kgあるので、作業中誤って落とすと足などに当たり怪我をする。 |

| ◎ |

2 |

約4kgの重さもあるので、レバー操作に力が掛かり、腕を痛める。 |

| ◎ |

3 |

最大操作力が245N必要なので、無理な体制で作業すると、腰や腕に負担が掛かり怪我をする。 |

|

4 |

作業前に固定ロックピンが掛かっている事を確認しないで作業すると、ダイスカバーが外れ、圧着レバーに掛けた力が抜け、空振りみたいな状態になり不意に怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

可能であれば床面で、無ければ力が掛かりやすい対策を講じてから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

油圧圧着工具を使用する時は、床面で作業する様な、力が掛かりやすい状態で作業をしよう。 |

| 指差し呼称 |

作業体制よし。 |

2021年6月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

原料ドラムの移動作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

投入機付近は狭い為、原料ドラムを移動させる時に手を挟む。 |

| ○ |

2 |

床の縞板に粉がこぼれていると原料ドラムを移動させる時、勢いよく動いてしまい手を挟む。 |

| ○ |

3 |

床の縞板に粉がこぼれていると原料ドラムを移動させる時、勢いよく動いてしまい足を滑らせ転倒する。 |

| ◎ |

4 |

原料ドラムは約100kgと重量物のため移動の際、腰に負担がかかり痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

腰ベルトを装着し、腰を落として移動させる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

腰ベルトを装着し腰を落として原料ドラムを移動しよう! |

| 指差し呼称 |

腰ベルトよし! |

2021年4月の第1製造部(古川工場)の5S活動事例を紹介します。

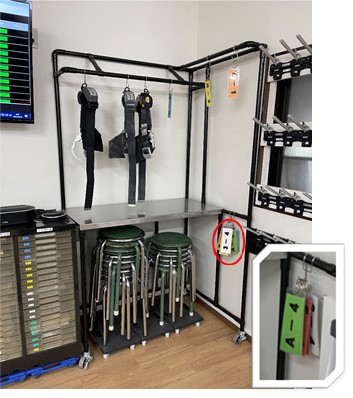

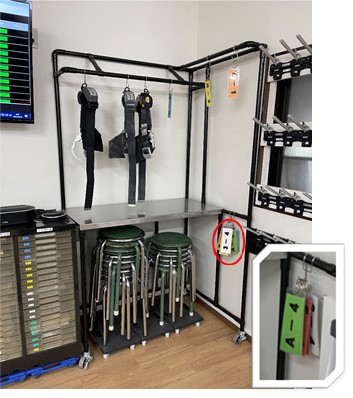

第1製造部では「高所作業具の定位置管理」を実施しました。

<改善前の状態&問題点>

安全帯の置き場は決まっていましたが、特に表示もしていない状態でした。

また、安全帯を増やしたことにより従来の置き場では管理できなくなりました。

<改善後の状態&効果>

イレクターパイプで安全帯6個(上部)、丸椅子(下部)が置ける棚を製作しました。

また、部屋番札を作成し持ち出し時に札を吊り下げれるようにしたことによりどこの部屋で使用しているのかが一目でわかるようになりました。

2021年4月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「遮光ポリビンの分類化」を実施しました。

<改善前の状態&問題点>

開発部ではボールミルで混合する際に使う遮光ポリビンが6つあるが、容器が区別できない状態である。容器を特定できないため、使用する際、容器を間違えてしまう恐れがあった。

<改善後の状態&効果>

遮光ポリビンにそれぞれナンバーのついたラベルを貼り付けた。遮光ポリビンを区別できるようにすることで、器具による誤差が出ないようになった。