2021年7月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「鋼材切断用治具」を実施しました。

<改善前の状態&問題点>

切断補助ローラーを増やした事で、通路にセットしたままだと不要時に通行の邪魔になっていました。

<改善後の状態&効果>

不要時には邪魔にならないよう壁に掛けられるハンガーを製作し、定置管理が出来るようにしました。

喜多さんの進化抄録集 : みんな de KAIZEN

2021年7月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「鋼材切断用治具」を実施しました。

切断補助ローラーを増やした事で、通路にセットしたままだと不要時に通行の邪魔になっていました。

不要時には邪魔にならないよう壁に掛けられるハンガーを製作し、定置管理が出来るようにしました。

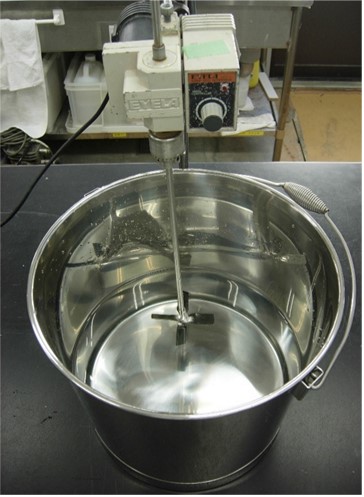

2021年7月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

撹拌溶解作業(10リットル以上)

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 撹拌開始時に撹拌器の回転数を高く設定してしまい、液滴が飛び目に入る |

|---|---|---|

| ○ | 2 | 撹拌機に、撹拌棒を取り付ける際、棒を固定する器具を液体に落として、液体が跳ねて皮膚に付着する |

| ◎ | 3 | 高粘度液体の場合、撹拌機の固定が十分でないと、撹拌機が脱落し、足などに落下し怪我をする |

| ◎ | 4 | 高粘度液体の場合、容器が動き倒れたりし、液体がこぼれる |

| ○ | 5 | 溶解熱が発生する物質の場合、容器に触れ火傷する |

| ◎ | 6 | 容器に液体を入れすぎると、回転数を高く設定すると液体が容器からあふれ、液体が体に付着する |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 撹拌機の回転を開始する際は、回転数をゆっくり上げる |

|---|---|---|

| ※ | 2 | 撹拌機と容器は動かないように、固定されていることを確認する |

| 3 | 容器に液体を入れすぎない |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 撹拌溶解作業の際は、撹拌器及び容器の固定を確認し、ゆっくりと回転数を上げる |

|---|---|

| 指差し呼称 | 固定、回転数よし |

2021年7月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フレコンをたたむ作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 車両が入ってくる場所、フレコンが出入りする場所でフレコンをたたむと接触し怪我をする。 |

|---|---|---|

| ◎ | 2 | 低い位置でたたんでいるとフォークリフトの作業者に見えづらく、ぶつかりケガをする。 |

| ○ | 3 | 低い位置でたたんでいると他者から見えづらく台車と接触しケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | フレコンをたたむ時は選別室内の空いている場所でフレコンをたたむ。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フレコンをたたむ時は選別室内で作業しよう。 |

|---|---|

| 指差し呼称 | 室内作業よし。 |

2021年7月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

原料圧送ブロワーベルト交換作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | ベルト交換作業中に誤って設備を動かすと作動してしまい巻き込まれ怪我をする |

|---|---|---|

| 2 | 保護手袋をしていないと作業中手を滑らせぶつけたりし、怪我をする | |

| ○ | 3 | 無理にベルトを外そうとすると指を挟み怪我をする |

| 4 | カバーを外した際手を滑らせ足の上に落として怪我をする | |

| 5 | ベルトカバーを取り付ける際指を挟み怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 制御盤の元電源を切って作業をする |

|---|---|---|

| ※ | 2 | 点検中の札を制御盤に表示しておく |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | ベルト交換作業をする際は、点検中の札を表示し元電源を切ってから作業をしよう |

|---|---|

| 指差し呼称 | 元電源・点検札ヨシ! |

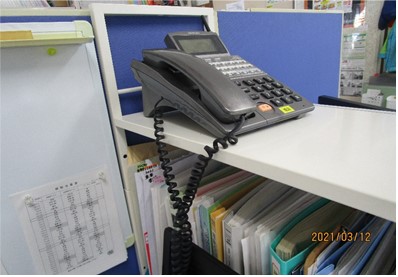

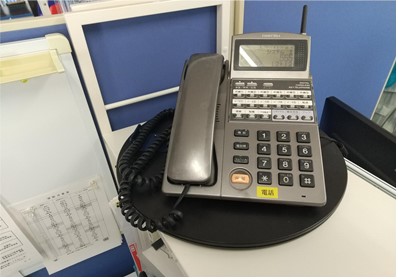

2021年6月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「内部電話のコード垂れ下がり改善」を実施しました。

開発部のミーティングルームで使用している内線電話は、人数の関係もありテレフォンアーム等を使用していません。そのため、デスクの棚上に直に置いてあり、使用した後は使用者のデスク側に電話のコードが垂れ下がってしまう状態にあります。また、対面側へ動かす際には引っかかって受話器が落ちてしまう問題があります。

内線電話を大きめのターンテーブル上に設置し、反対側のデスクにスムーズに向けられるようにしました。その際、ターンテーブルの空きスペースにブラケットを取り付け、通話を終えた際はコードをブラケットの内側に収納できるようにしました。このことにより、コードが垂れ下がることと受話器を落とすことが無くなりました。

2021年6月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「D棟入口ポリ袋保管BOX」を実施しました。

D棟入口ポリ袋保管BOXは現状3種類ありますが、BOXが大きいため表示と違うポリ袋を入れたり、あるべきポリ袋が補充されてなかったりしていて乱雑な保管状態となっていました。また、持ち出しの際にBOXが大きいためスペースが狭く見た目も悪い状態でした。

3種類の専用ポリ袋しか入らない保管BOXを作製して表示も行い設置したことにより、専用以外のポリ袋は入れなくなり確実な保管ができるようになりました。また、スリムな保管BOXになったためスペースが広くなり見た目も良くなりました。

2021年6月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

ドラム缶運搬アタッチメント取り付け作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | フォークが水平でないとアタッチメントを無理な体制で差し込む為、躓いて転び怪我をする。 |

|---|---|---|

| ○ | 2 | チェーンを繋ぐ際に、止め金具の部分で指を挟み込み、怪我をする。 |

| ○ | 3 | チェーンを通す際に、バックレスト下部付近で腕をぶつけ怪我をする。 |

| ○ | 4 | 周囲を確認してから取り付け作業しないと、歩行者に接触し怪我をする。 |

| ◎ | 5 | チェーンがたわんだ状態で繋ぐと、運搬作業中にアタッチメントがズレてドラムが落下し周囲の人が怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | フォークの水平状態を確認てからアタッチメントを取り付ける。 |

|---|---|---|

| ※ | 2 | チェーンのたわみが無いよう、取り付け後に確認する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | アタッチメント取り付け時は、フォークの水平状態の確認とチェーンのたわみを無くそう。 |

|---|---|

| 指差し呼称 | 水平よし!たわみ無し良し! |