2014年9月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部ではすきまゲージを定位置管理するようにしました。

<改善前の状態&問題点>

ミーティングルームの引き出しにすきまゲージの保管場所がありますが、乱雑に入れてあり、すきまゲージが何個あるのか把握出来ていませんでした。その為、紛失してもわからない問題点がありました。

<改善後の状態&効果>

引き出しを整理し、入れる場所を決めました。数を把握し、すきまゲージが一目でわかるようになりました。紛失した場合もすぐにわかります。

2014年8月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部では勺置き場を改善し、使いやすくしました。

<改善前の状態&問題点>

開発部で使用する勺はR&D室の勺置き場で保管しています。スチールネットにフック2つを引っかけ、それで勺を保持するようになっていました。この保管方法では勺は不安定であり、通行時や勺の取り出し・片付けの際に、他の勺を落としてしまうことがありました。

<改善後の状態&効果>

勺の保管場所にコンパネを貼り、ヘルメットハンガーを取り付け、勺の保持方式を変えました。この改善によって、勺がしっかりと固定されるようになり、取り出し・片付けの際に他の勺を落とすことは無くなりました。また、見た目にも整頓され見栄えも良くなりました。

2014年8月の製造部(本社)の5S活動事例を紹介します。

今回、製造部では第二工場の下駄箱の下部や裏側の清掃をしやすいように、下駄箱にキャスターを取り付けて改善しました。

<改善前の状態&問題点>

第二工場の玄関近くにある下駄箱は、作業者の安全靴や来客用スリッパがあり、汚れる場所でもあります。また、下駄箱の裏側にも砂埃などが入り込みますが、清掃するためには二人がかりで下駄箱を移動する必要があり、効率が悪く掃除がしにくいところでした。

<改善後の状態&効果>

下駄箱にキャスターを取り付けました。この改善によって、清掃時には下駄箱を一人で楽に移動できるようになり、また床塗装にキズをつける心配もないので、安心して掃除ができるようになりました。時間短縮にも繋がっています。

2014年7月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではコンプレッサー室の物品棚を整理整頓しました。

<改善前の状態&問題点>

コンプレッサー室の棚には色々な物品が乱雑に置いてあり、何がどこに在るかわかりにくい状態でした。また、棚の塗装が剥がれ錆も多く見られました。

<改善後の状態&効果>

不要な物を廃棄し、コンプレッサーの備品、オイル吸着マット、グリース、薬品と置き場を決めて管理する様にしました。

何がどこにあるか一目でわかるようになり探す手間がなくなりました。 棚自体も錆を落とし塗装し、全体的に見た目もよくなりました。

2014年7月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課ではフッ素樹脂原料の切断作業時の環境を改善しました。

<改善前の状態&問題点>

フッ素樹脂の大型原料を切断するときに周辺に切り粉が飛散するため、今までは古いダンボールで周りを囲っていました。

作業者はダンボールで視界が遮られ周辺の確認がしづらい環境でした。またダンボールは風や衝撃などで簡単に倒れたりしていました。

<改善後の状態&効果>

専用の飛散防止シートを制作しました。

囲いが透明なので周辺の確認ができるようになり、キャスター付きで折りたたみ式なので収納も容易になりました。倒れることもなくなりました。

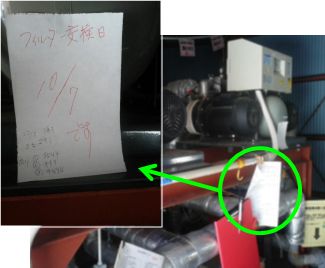

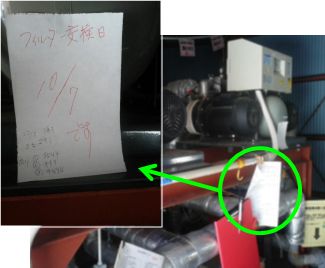

2014年6月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部では給水施設の稼働状況等の表示方法を改善しました。

<改善前の状態&問題点>

給水施設の稼働状況(どのポンプが稼働しているのか)や、フィルター交換日、薬剤の補充状況などの覚書を、いちいち貼り紙等で表示していました。テープで貼り付けてあるだけのため、紛失の恐れがありました。

<改善後の状態&効果>

給水施設内にホワイトボードを設置し、次の情報を表示しました。

- 稼働ポンプの当月稼働、翌月稼働予定

- フィルター交換日及び在庫状況

- 薬剤補充状況

紛失の恐れはなくなり、ひと目で各情報を把握することができるようになりました。

2014年6月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部ではフッ素製品の篩がけ・充填作業時に微粉が飛散しないように改善しました。

<改善前の状態&問題点>

篩の上部にが異物混入防止対策として屋根を設置してありましたが、微粉の飛散防止策は不十分な状態でした。そのため篩がけ作業や充填作業をすると微粉が飛散して周辺を汚していました。また、室内には古い窓があり隙間もあったため、虫や埃など異物が進入してくる可能性もありました。

<改善後の状態&効果>

ブースを制作・設置し篩がけ作業と製品充填作業を区分けし、微粉が飛散する箇所には集塵ダクトを設置しました。また、窓は不要と判断し、塞ぎました。これにより、微粉が周辺に飛散するのを抑えることができ、窓からの虫や埃の侵入も防ぐことができ、異物混入の防止を目的とした5S改善ができました。